发布时间:2021-09-27 浏览人数:人

碳/碳复合材料刹车片的特点

碳/碳复合材料因具有一系列独特的力学、热学及摩擦磨损系能而成为替代金属基复合材料的新一代刹车材料,其主要特点如下:

密度小。该材料的密度在1.8g/cm3左右,是金属基复合材料的1/3到1/4。采用该材料制作的刹车组件相比,减重40%左右。这对军用飞机来说,可提高飞机的有效载荷和战技指标;对商用飞机来说,减重1Kg相当于每年可节省3000升燃料。因此其节约使用成本效果显著。

热稳定性好。当飞机进行中止起飞后,刹车片的表面温度超过2000℃以上,碳/碳复合材料既不会熔融粘结,也不会翘曲变形,冷却以后可继续使用;而金属基复合材料的温度超过660℃以上就会产生翘曲变形,导致熔融粘结,需要对刹车组件进行大修。因此,采用碳/碳复合材料制作的刹车片既提高了刹车组件的设计裕度,也提高了刹车组件的使用安全性。

比热容大。该材料的比热容是金属基复合材料的2.5倍,具有良好的吸热功能,提高了热库的储热能力,降低了热库工作温度。

摩擦系数稳定。该材料在很大的温度范围内具有稳定的摩擦系数,飞机刹车过程柔和,提高了飞机的刹车舒适性。

磨损率低,使用寿命长。达金属基复合材料2倍以上,减少了刹车组件的维修次数。

比强度高。尤其是高温强度是钢的2倍以上,与金属基复合材料相比,该材料自身可作为结构元件,不需要别的材料制作骨架支撑结构,简化了刹车组件的结构,提高了刹车组件的可靠性和可维修性。

正因为该材料具有上述特点,特别适合作为飞机刹车材料使用,所以自上世纪九十年代以来,碳刹车已成为新型飞机的标准配置而广泛应用。

碳/碳复合材料刹车片的基本生产工艺

碳/碳复合材料是由碳纤维增强体和基体碳两部分组成的。

按碳纤维在基体碳中存在的形式可分成如下三种:

第一种 碳纤维以短纤维束的方式随机分布在基体碳中。(目前主要以brembo等欧美品牌为代表)

第二种 碳纤维以连续长丝束编织成布,再叠合成层合板的形式存在于基体碳中。

第三种 碳纤维以介于碳布层合板和三维编织物的两种结构之间的过渡结构,即针刺毡的形式存在于基体碳中。(勒马碳陶、炭炭刹车盘均采用此类技术)

基体碳按其来源和形式可分成液相法和气相法两类:

液相法 是指用树脂或沥青等液相。含碳有机物浸渍碳纤维并进行固化和炭化,脱除有机物中的挥发性成份,留下碳质成分,形成复合材料中的基体碳。

气相法 是指将低分子有机烃类以气相形式通入预热的碳纤维增强体,并在高温下裂解和聚合,形成基体碳。

将碳纤维增强体的分布形状与基体碳的形成组合起来,形成了各种各样的碳/碳复合材料刹车片制备工艺,实际使用的工艺分三类:

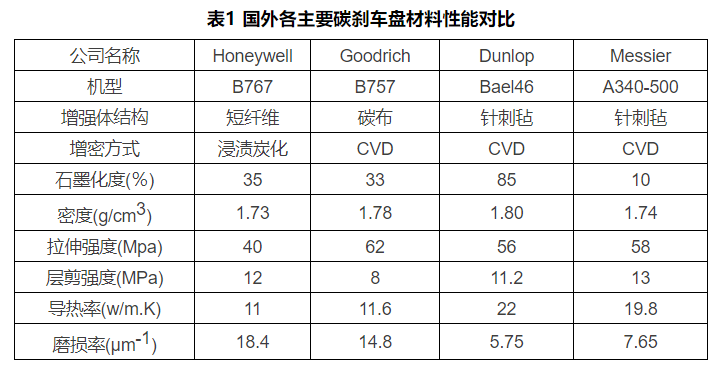

第一类:短纤维模压浸渍炭化工艺。该工艺首先是用树脂浸渍碳纤维长丝形成预浸带,然后切短成一定长度的短纤维束,在模具中热压成形,经固化、炭化处理后,再用树脂或沥青浸渍炭化,并循环多次,直至达到材料要求密度。最后经过一定加工处理形成碳/碳复合材料刹车片。该工艺按照炭化的压力等参数可分成常压、中压、高压等几种。美国Honeywell公司和ABSC公司主要采用该工艺生产碳刹车片,其产品主要应用于B767、MD11等飞机。该工艺的优点是,碳纤维利用率高,工艺简便,生产成本低。所生产的碳/碳复合材料是各向同性状态。缺点是力学性能低(见表1),在使用过程中易出现刹车片摩擦面断裂现象。原因是碳纤维增强体为短切纤维束未形成完整结构。另一个缺点是磨损率大(见表1),这是因为是基体碳为球状,易形成磨料磨蚀的磨损方式。(目前主要以brembo等欧美品牌为代表)

第二类:碳布叠层或针刺毡预制体与化学气相沉积(CVD)工艺。该工艺先将碳纤维编织成碳布,再切割叠合成预制体或将碳纤维编织针刺成针刺毡类预制体,在化学气相沉积炉内用低分子烃类进行沉积,直至达到所要求密度,最后经过一定加工处理形成碳/碳复合材料刹车片。该工艺按照预制体受热方式和气流方向可分成等温等压、压差法、温差法等。美国Goodrich公司、美国Dunlop公司、法国Messier公司采用该工艺生产碳刹车片,产品主要用于B757、B747-400、空客系列等[2]。该工艺的优点是基体碳沿碳纤维表面逐渐生长而形成的,所以基体碳与碳纤维之间结构紧密。所以该工艺生产的材料力学性能高(见表1)。另外,CVD碳为类石墨片层结构,摩擦过程中摩擦面易形成一层石墨微晶膜,减少材料磨损率(见表1)。缺点是该工艺沉积效率低,沉积时间长。

第三类:复合工艺。

所谓复合工艺是将上述两类工艺组合起来制备碳/碳复合材料刹车片,如CVD工艺是基体碳占碳纤维表面上逐渐生长形成的。适合填充碳纤维之间较小的间隙。大空隙因为周围小孔隙填充而阻挡沉积气体来源,形成材料中出现大空洞,而浸渍炭化工艺中,由于浸渍的树脂或沥青炭化是时内部收缩形成球状基体碳,常与周围碳纤维脱离接触,形成均匀的小间隙。所以CVD工艺留下的大空洞易被浸渍炭化基体碳于纤维之间形成的小间隙适合CVD碳弥补。两者结合可减少增密工艺时间,提高生产效率。缺点是工艺设备复杂,投资大。

碳/碳复合材料刹车片生产工艺发展

由于复合工艺是前两者的复合,其发展是以两者发展为基础,所以下午主要介绍前两类工艺的发展状况。

1. 树脂模压成型浸渍炭化工艺的发展

由于树脂中含有非碳质成份,其炭化时容易产生一些低分子挥发物,降低了残碳率,并在材料中形成气孔,所以该工艺一般要求多达七次的反复浸渍和炭化才能达到材料所要求的密度,为了减少浸渍次数,提高残碳率,开发了高残碳率树脂和提高炭化压力,再进一步开发了将浸渍和炭化连续进行的热等静压工艺,将浸渍炭化次数降至2--3次。由于新树脂价格昂贵,难以在生产中推广应用,热等静压设备复杂,投资大,使用成本高,所以新工艺降低材料生产成本,但降幅有限。

2. CVD工艺发展

初期开发的CVD工艺为等温压法,该方法是将碳纤维预制体均匀加热,沉积气体随机流过预制体,在预制体中自由扩散并沉积。该工艺的沉积速率受气体扩散速率控制,仅能在很低气压下进行,以平衡沉积速率与气体扩散速率,即使如此,预制体表面沉积速率大于内部沉积速率,在预制体表面容易形成结壳,阻挡了气体自由扩散和沉积。因而需要去壳处理,所以该工艺的CVD过程是不连续,分五六个阶段进行,才能达到材料所要求的密度。累计CVD时间长达上千小时。虽然该工艺CVD时间长,但该工艺适应性强,可增密不同于大小和形状的预制体,基体碳的微结构易控制,材料品质稳定可靠,并且可实现单炉多料柱大容量生产,产品成本低。目前法国messier和英国dunlop公司均采用该工艺生产碳刹车片。

为了缩短CVD时间和次数,开发出了压差法CVD工艺,该方法是采用一定的工装来引导沉积气体定向流过预制体,并咋预制体上形成压力差,该方法可提高沉积温度和气量。因而CVD时间可缩短至500-600小时,CVD次数降至2--3次。目前美国的goodrich公司采用该工艺。

温差法CVD工艺是在碳纤维预制体上形成一定温度梯度,以解决等温法中表面结壳对气流的影响,可使CVD工艺连续。一次完成,可进一步提高CVD温度和气量,缩短CVD时间至200--400小时。该工艺的缺点,设备和工装夹具与预制体形成和大小相配合,也就是该工艺的设备和工装是专用的,不能用于不同预制体的增密,不能实现多料柱cvd。

温差压差法cvd工艺是将温差法压差法结合起来以进一步降低cvd时间,可降至100小时以内,缺点是该工艺不能单独将预制件的密度增加到材料要求密度。

碳/碳复合材料刹车片技术发展趋势

从碳纤维增强体的结构来看,由于短纤维未能形成完整的纤维增强体,导致材料力学性能低,所以该种结构所制备的碳刹车片主要用于B767,MD11等早期应用碳刹车的机型。第二种碳布叠层结构所制的材料因层间剪切强度低,垂直导热率低(见表1)等因素影响,应用该结构所制的碳刹车也仅用于早期机型如:B757等。第三种结构为针刺毡结构,非常适合cvd工艺增密,并且所制的材料具有好的力学、热学和摩檫磨损性能(见表1),成为目前碳碳复合材料增强体基本结构,并取得不断改进:一方而成型技术实现自动化流水线生产。提高预制体结构的可设计性和可控制性及一致性,也提高了生产效率。另一方面下角料回收再用技术提高碳纤维的利用率。

从增密工艺和基体碳形成工艺来看:由于浸渍碳化工艺所形成的基体碳呈球形结构。在摩檫过程中形成磨料磨蚀的模式,磨损率较大,导致刹车片使用寿命难以提高,所以该工艺制备的碳刹车片仅用于早期生产的机型如前问所述的B757 MD11等。而近年来开发的新机型均全用cvd工艺如B777 A330 A340 A318 B717等,并且cvd工艺处于不断改进之中,出现如下发展趋势:

1)降低材料热处理温度至1600°以下甚至不热处理。材料的石墨化度仅为10%左右,如A340--600,以减低材料的磨损率,延长刹车片使用寿命。

2)质抗氧化技术如B777-200/300所采用的sepcarb碳碳复合材料,该材料在沉积过程中增加抗氧化成分,可降低材料因氧化所产生的磨损率。

3)刹车片不等厚设计,如A330/A340刹车片,动盘和静盘均设计成不等厚结构,这样薄片在经过一个使用周期,厚片经过两个使用周期后再少量加工就可形成二合一盘,继续使用。这样的结构比等厚结构减少了翻修时的切削量,充分提高了刹车材料的利用率。

综上所述,碳碳复合材料刹车片的发展趋势如下:

1)针刺毡结构已成为碳碳复合材料碳纤维增强体的基本结构,其自动成型技术既保证了增强体结构的可设计性,又提高了生产效率:其回收再利用技术提高碳纤维的利用率。

2)cvd工艺成为碳碳复合材料的标准增密工艺,其材质抗氧化技术和低温处理技术降低了材料助磨损率,延长了刹车片的使用寿命。

3)刹车片不等厚设计提高了碳碳复合材料的利用率。