发布时间:2021-05-08 浏览人数:人

2020年,尽管受到全球新冠疫情影响,国外大量材料厂商参与防护设备的研制生产,但民用航空材料领域仍在新材料技术开发和推进材料考核验证方面快速发展,在先进复合材料、高性能金属材料、特种功能材料、电子信息材料等多个领域都达到了新的里程碑。典型的成果集中在连续纤维增强复合材料的增材制造、金属多材料3D打印、超轻不锈钢、新一代高温密封剂、硅半导体3纳米工艺以及室温超导体的问世。

一、先进复合材料

1.3D打印技术推动实现了结构功能一体化复合材料的制造

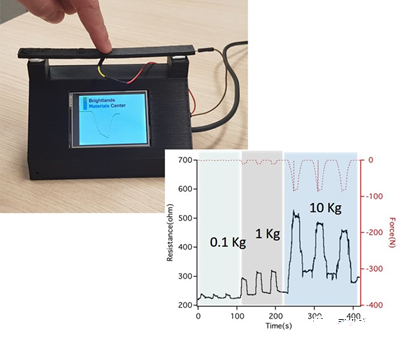

2020年4月,荷兰Brightlands材料中心利用3D打印技术开发出一种碳纤维增强复合材料零件,利用结构形变产生测量电阻变化这一特性实现了材料的“自感知”功能,这为实现飞机结构健康监测(SHM)能力创造了条件。3D打印技术可以非常精确地定位和定向连续碳纤维,因此将纤维嵌入产品结构内部的选定方向和位置,使其在沿特定载荷路径提供所需强度和刚度的同时,还可发挥结构监测“传感器”的作用,多条纤维在整个零部件中形成一系列不同类型的传感器。这些纤维“传感器”在测试过程中监控和收集结构载荷变化情况,将信息实时反馈,便于3D打印结构设计的优化。研究成果对于飞机结构健康监测意义重大,同时还有望进一步实现飞机结构重量的降低和飞行效率的提升。

图1 荷兰Brightlands材料中心开发了具有自感知功能的3D打印复合材料试验件(图片来源:Brightlands)

2.连续碳纤维3D打印技术取得突破

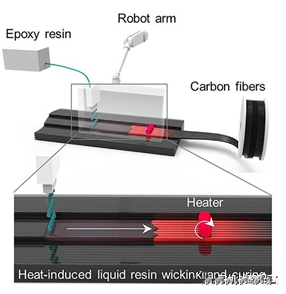

2020年9月,美国特拉华大学开发了全新的局部平面热辅助3D打印技术,首次实现了连续碳纤维3D打印,可与热固性聚合物结合低成本、灵活地制造复合材料。局部平面热辅助3D打印技术通过精确掌握碳纤维温度,控制固化成所需形状液态聚合物的厚度和固化程度,且不需后固化。与需要数十小时后固化的传统复合材料工艺相比,节省大量时间、成本和能耗。除此之外,研究团队还开发了机器人系统,包括独特接头和自动机械臂,可满足不同形状结构的制造需求。局部平面热辅助3D打印可以为许多行业提供快速、节能的制造方法。

图2 特拉华大学研究人员设计的新型3D打印方法示意图。其中加热装置接触并沿着碳纤维移动,产生动态温度梯度,触发分配液体聚合物在碳纤维结构中注入并固化。(图片来源:特拉华大学)

3.提高纤维性能成为陶瓷基复合材料突破断裂韧性的新方法

2020年7月,美国3M公司推出牌号为Nextel DF-13-4500的新材料,该材料是Nextel 610织物系列中的最新产品,可用于制造氧化物-氧化物类型的陶瓷基复合材料零部件。Nextel 610是可以编织成织物的连续氧化铝(α氧化铝)纤维,在高达1000℃的连续温度下也能保持较好结构完整性。Nextel DF-13-4500是Nextel 610产品系列中旦尼尔最高的Nextel织物,可在保持氧化物-氧化物类型陶瓷基复合材料优势的同时提高材料性能。更高旦尼尔的织物使客户能够在相同的价格下得到更易制备且相较金属更具竞争力的产品,与典型的金属零部件(例如钛合金)相比,使用Nextel 610可以实现多达20%的减重。这种织物还可与金属基复合材料和聚合物基复合材料兼容,用于多种航空应用领域,包括天线罩、管路系统和其他结构部件。

二、高性能金属材料

1.多材料增材制造技术将推动金属多功能化发展

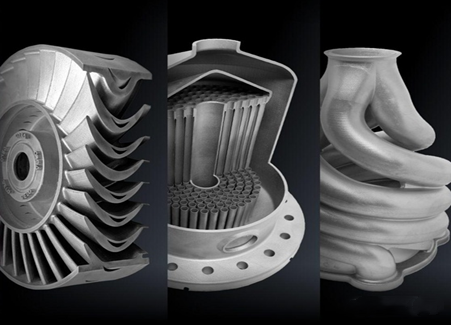

图3 MULTI-FUN项目将聚焦新材料和新设备的开发,带来具有多功能性的设计

2020年7月,为推进多材料、多工艺金属增材制造的融合发展,来自8个欧洲国家的21个工业制造和科学研究领域机构联合启动了一项名为MULTI-FUN项目。该项目为期3年,由欧盟地平线2020创新计划资助,重点实现金属增材制造领域2个重要战略目标:一是通过使用集成多种功能特性的新型活性材料,显著提高金属增材制造产品的制造效率和综合性能;二是通过开发和使用具有创新性、高效性、经济性的增材制造技术,实现多材料、大尺寸、复杂结构的协同制造。该项目设置了四个具体目标:

目标一:开发5种专门用于增材制造的新材料,其中3种将使用纳米技术。这些材料应具有显著的热、电和耐磨性能。该工作将带来优异的金属结构材料(铝合金、低合金钢等)与活性材料结合的解决方案,利用纳米技术使所得新产品的效率、质量和可靠性提高至少40%,实现金属的多功能化。

目标二:开发一套增材制造设备与增材制造软件。利用目标一中开发的5种新材料,通过5项新技术,创造至少10种新的多材料组合。再通过软硬件结合的方式,利用集成多种增材制造技术的设备,制造出至少7种面向不同应用场景的演示验证件。该工作的核心成果是创造出集成多种增材制造技术并行工作的设备。

目标三:制造和评估7个具有多材料设计且集成多种功能的演示验证零件。7种零部件覆盖结构零件、模具和测试设备,涉及汽车、航空、航天和其他制造生产行业等4大领域。核心成果是利用基于多材料集成多功能,创造出提高质量和效率的新零件和新技术。

目标四:评估全寿命周期,降低增材制造技术的成本和环境影响。通过对增材制造过程中涉及的材料、硬件设备、工艺策略、零件设计和制造等所有环节的评估,改进对原材料和资源的利用,减少对环境的影响,并将成本降低35%。该工作将加深对增材制造技术的研究和认识,辅助制订适应多材料增材制造行业标准并推动建立监管机构。

2.新型超轻不锈钢较传统不锈钢减重约20%

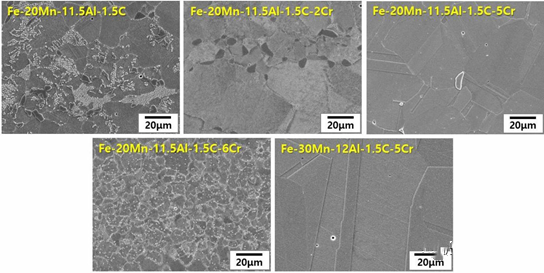

传统超轻钢材一般是在钢中添加轻合金元素铝实现的,但过量的铝会导致脆性问题,因此铝含量通常不能超过10%。2020年11月,在韩国国防事业厅军民合作振兴院军民两用技术开发项目的支持下,韩国材料研究所与浦项产业科学研究院合作,对碳、锰、铬等合金元素添加量进行了优化,在添加超过11.5%的铝同时提升钢的韧性,将传统不锈钢7.9-8.0克/立方厘米的密度降低至6.3-6.5克/立方厘米,得到了减重超过17%的超轻质不锈钢,同时还兼具超高强度和高延展性。由于没有添加昂贵的镍,超轻质不锈钢确保了价格竞争力。此外,通过添加铬,钢表面形成了铝和铬含量较高的致密氧化层,确保其耐腐蚀性与400系不锈钢相当。这项研究从全新的合金设计角度出发,既突破了传统不锈钢的重量限制,同时解决了超轻质钢材的腐蚀性和脆性问题,意义重大。新型超轻质不锈钢将优先应用于汽车、造船等行业,有望进一步提高燃油效率,降低二氧化碳排放。

图4 基于Fe–(20–30)Mn–(11.5–12.0)Al–1.5C合金微观组织随着Cr含量的增加而变化。(图片来源:《科技报告》)

三、特种功能材料

1.新一代飞机超高温防火密封件可在315℃下工作

图 5 瑞典制造商特瑞堡密封系统公司推出的新型超高温密封件(图片来源:特瑞堡)

2020年5月,瑞典制造商特瑞堡密封系统公司推出了一款超高温密封件,可在-40℃到+315℃或更高的温度下工作,远超过其上一代产品。新一代超高温密封件的全寿命周期为60000个飞行周期,克服了高温下聚硅氧烷易松弛、易压缩形变的固有特性,可在更高温度的飞机发动机部位中使用。在热浸试验中,新一代超高温密封件的性能优于其他防火密封件。在所有测试条件下,其性能损失均比要求的标准值至少低15%。此外,新一代超高温密封件无需对密封元件热保护,进一步减轻了结构重量并有效减少了零件数量,简化了装配。对于目前还不能满足所有防火密封要求的密封件,或者寻求比现有密封件提供更长使用寿命的用户,新一代超高温密封件可直接进行替换。

2.类深海海绵骨架的新型抗屈曲结构材料可改进飞机结构设计

2020年9月,美国哈佛大学研究人员发现深海六方海绵的对角增强网格状骨架结构比传统的用于结构的网格设计具有更高的强度/重量比,并通过仿真和试验证实,海绵的对角线加固策略可在给定数量的材料上实现最高的抗屈曲性。研究表明,成对的平行交叉对角线结构可将网格结构整体强度提高了20%以上,而无需添加其他材料即可达到此效果。从海绵骨骼系统研究中获得的经验可用于构建几何优化的结构和构建新的材料,避免整体结构屈曲,对改进现代飞机的结构设计和材料设计具有重大意义。

四、电子信息功能材料

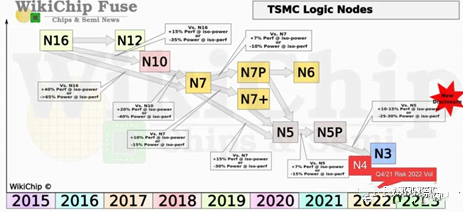

1.台积电和三星在硅半导体3纳米工艺上同台竞技

目前14纳米及以下的工艺大多采用立体结构,即鳍式场效晶体管(FinFET),但这种结构的前道工艺已接近物理极限,如继续微缩,电性能的提升和晶体管结构上都将遇到诸多问题。2020年三星首先宣布实现3纳米芯片量产工艺,随后台积电不甘落后也公布其3纳米工艺细节,并表示2纳米工艺也取得突破。

图 6 三星电子在3纳米芯片量产工艺中率先使用全环绕栅极晶体管架构(图片来源:Ezone)

2020年1月,三星电子宣布计划在全球范围内率先实现3纳米芯片量产制程工艺,以确保其在半导体市场的技术优势。三星计划激进放弃FinFET晶体管技术,率先采用基于全环绕栅极(GAA)晶体管架构的3纳米技术。同5纳米制程工艺相比,该技术能使芯片的理论面积缩小35%、能耗降低50%、性能提高30%。三星自2002年起一直在开发闸极全环工艺技术,通过使用纳米片设备制造出了多桥-通道场效应管,确保减少功率泄漏,改善对通道的控制,这是缩小工艺制程的基本步骤。这种设计可实现更高效的晶体管设计,并具有更小整体制程尺寸,从而在5纳米FinFET工艺上实现了每瓦性能的巨大提升。新工艺的实现还需要对显影、蒸镀、蚀刻等一系列工程技术进行革新,且为减少寄生电容还需导入替代铜的钴、钌等新材料。首批面向智能手机和其他移动设备的3纳米芯片于2020年进行测试,并于2021年批量生产。对高性能芯片改进型产品,如图形处理器和封装到数据中心的人工智能芯片,将在2022年实现批量生产。

图 7 台积电3纳米工艺制程芯片预计将在2022年下半年量产

作为目前芯片制造行业的“领头羊”,台积电也公布了自己的3纳米战略。2020年4月,台积电正式披露了其3纳米工艺技术细节,晶体管密度高达2.5亿/平方毫米。采用台积电7纳米极紫外光刻工艺的麒麟990 5G芯片的晶体管密度约为0.9亿/平方毫米,3纳米工艺晶体管密度是7纳米的3.6倍。在性能提升方面,台积电5纳米比7纳米性能提升15%,能耗降低30%。然而,预计3纳米比5纳米性能提升10%~15%,能耗降低25%~30%;在晶体管密度方面,台积电表示3纳米工艺较5纳米提高了1.7倍,晶体管密度高达2.5亿/平方毫米。与三星不同,在技术方面,台积电评估了多种方案,认为现行的鳍式场效应晶体管(FinFET)技术在成本及能效上更佳,首批3纳米芯片仍将采用FinFET技术。此外,台积电还表示,3纳米的研发符合预期,并没有受到疫情影响,预计在2021年进入风险试产阶段,2022年下半年正式量产。

2. 15℃室温超导材料问世

当前,超导材料实现的温度都很低,难以实现室温超导,其应用也受到了极大限制。2020年10月,美国罗彻斯特大学刷新了室温超导材料的世界纪录,首次在高达15℃的温度下,观察到常温超导现象。研究人员利用绿色的光化学合成法,在硫化氢体系中掺入碳。首先,碳和硫以1:1摩尔比混合,球磨成5微米以下的颗粒,装载到金刚石砧槽中,并充入氢气;给样品施加4 GPa的压力,并用波长532纳米的紫外光照射数小时;在压力和辐射的双重作用下,驱动S-S键光分解,形成硫自由基,并与氢分子反应生成硫化氢;迅速微调压强和激光位,最终制出均匀透明的C-S-H晶体结构物质。研究显示,压力为267GPa时,最高超导转变温度为287.7 K(约15℃)。在金刚石砧槽中,在较宽的压力范围内观察到了超导状态:压力从140~275 GPa变化时,转变温度在220GPa以上急剧上升。虽然实现该室温超导需要高压,但研究人员表示,通过在三元体系中引入化学调谐可以在较低的压力下保持室温超导性能。