发布时间:2021-06-16 浏览人数:人

材料在航空工业及航空产品的发展中具有极其重要的地位和作用,既是研制生产航空产品的物质保障,又是航空产品更新换代的技术基础。进入21世纪,航空材料正朝着高性能化、高功能化、多功能化、结构功能一体化、复合化、智能化、低成本以及与环境相容化的方向发展。今天,我们就来谈一谈碳纤维在航天军工产业的应用现状与发展趋势。

碳纤维:制造全环节技术壁垒高

1. 航空航天核心材料,技术壁垒较高

碳纤维是由有机纤维(主要是聚丙烯腈纤维)经碳化及石墨化处理而得到的微晶石墨材料纤维。碳纤维的含碳量在90%以上,具有强度高、比模量高(强度为钢铁的10倍,质量仅有铝材的一半)、质量轻、耐腐蚀、耐疲劳、热膨胀系数小、耐高低温等优越性能,是军民用重要基础材料,应用于航空航天、体育、汽车、建筑及其结构补强等领域。相比传统金属材料,树脂基碳纤维模量高于钛合金等传统工业材料,强度通过设计可达到高强钢水平、明显高于钛合金,在性能和轻量化两方面优势都非常明显。然而碳纤维成本也相对较高,虽然目前在航空航天等高精尖领域已部分取代传统材料,但对力学性能要求相对不高的传统行业则更看重经济效益,传统材料依然为主力军。

碳纤维按不同的原材料分类,可以分为PAN基碳纤维、沥青基碳纤维或粘胶基碳纤维。PAN基碳纤维的原料来源丰富,且其抗拉强度比其他二者优越,因此PAN基碳纤维应用领域最广。据统计,2018年我国PAN基纤维产量份额占90%以上。沥青基碳纤维和粘胶基碳纤维的用途较为窄、产量小。通用级沥青碳纤维强度和模量较低,主要应用于保温材料领域;高性能沥青基碳纤维多用于航空航天的工程材料。粘胶基碳纤维主要用于制作耐烧蚀和隔热材料。

现代碳纤维材料始于军用,目前航空航天为重要应用领域。现代的碳纤维是一种含碳量在90%以上的无机高分子纤维,具有良好的柔软性,且纵轴方向的强度很高,具有超强的抗拉力,属于新一代增强纤维,且碳纤维化学性质稳定,对高温耐受能力强,不易被腐蚀,是大型整体化结构的理想材料。与常规材料相比,碳纤维复合材料可使飞机减重,并有能力克服金属材料容易出现疲劳和被腐蚀的缺点。我国军用碳纤维产业链企业主要有中航高科、光威复材、中简科技等,其中中航高科偏下游,主要为航空复材产品;光威复材实现全产业链布局,为碳纤维产业龙头;中简科技布局偏上游,产品技术含量相对更高。

完整的碳纤维产业链包含从一次能源到终端应用的完整制造过程。从石油、煤炭、天然气均可以得到丙烯,目前低油价形势下,原油制丙烯的成本最优;丙烯经氨氧化后得到丙烯腈,丙烯腈聚合和纺丝之后得到聚丙烯腈(PAN)原丝,再经过预氧化、低温和高温碳化后得到碳纤维,并可制成碳纤维织物和碳纤维预浸料,作为生产碳纤维复合材料的原材料;碳纤维经与树脂、陶瓷等材料结合,形成碳纤维复合材料,最后由各种成型工艺得到下游应用需要的最终产品。

碳纤维制备过程中,质量过关的原丝是产业化的前提。碳纤维的强度显著地依赖于原丝的致密性和微观形态结构,质量过关的原丝是实现产业化的前提,是稳定生产的基础。目前,比较常用的纺丝工艺是湿法纺丝、干湿法(干喷湿纺)纺丝。在致密性方面,干喷湿纺纺丝工艺是高性能碳纤维原丝的主流制备方法,且成本相比于湿法较低。据《PAN基碳纤维生产成本分析及控制措施》(马祥林等,2015年7月,纺织导报),在同样的纺丝装备及能源消耗条件下,干湿法纺丝的综合产量是湿法纺丝的2-8倍,PAN基碳纤维丝束的生产成本可降低75%。干喷湿纺中,纺丝液从喷丝孔喷出形成细流后,先经过一段空气层(1-20厘米),再进入凝固浴,在凝固浴中完成固化,可实现高速纺丝,用于生产高性能的纤维,同时具有干法和湿法的优点。干喷湿纺也是当前国际碳纤维巨头的主要纺丝方法,日本东丽(3402JP)的主流型号T700、T800、T1000碳纤维都是采用干喷湿纺制备而成。截止2019年,国内企业的碳纤维大部分仍采用湿法纺丝制备,顶尖龙头已成功掌握干喷湿纺工艺。

碳纤维技术发展至今已经历三代变迁,同时实现高的拉伸强度和弹性模量是目前碳纤维研制过程中的技术难点。近年来日美从两条不同技术路径在第三代碳纤维上取得技术突破,并有望在未来5-10年内实现工业化生产,对于提高战机、武器的作战能力意义重大。东丽利用传统的PAN溶液纺丝技术使得碳纤维强度和弹性模量都得到大幅提升,通过精细控制碳化过程,在纳米尺度上改善碳纤维的微结构,对碳化后纤维中石墨微晶取向、微晶尺寸、缺陷等进行控制。以当前东丽较为先进的碳纤维制品T1100G为例,T1100G的拉伸强度和弹性模量分别为6.6GPa和324GPa,比T800提高12%以及10%,正进入产业化阶段。美国佐治亚理工学院从原丝制备工艺入手,利用创新的PAN基碳纤维凝胶纺丝技术,通过凝胶把聚合物联结在一起,产生强劲的链内力和微晶取向的定向性,保证在高弹性模量所需的较大微晶尺寸情况下,仍具备高强度,从而将碳纤维拉伸强度提升至5.5~5.8GPa,拉伸弹性模量达354~375GPa。

2. 军用需求空间广阔,下游市场以CFRP为主

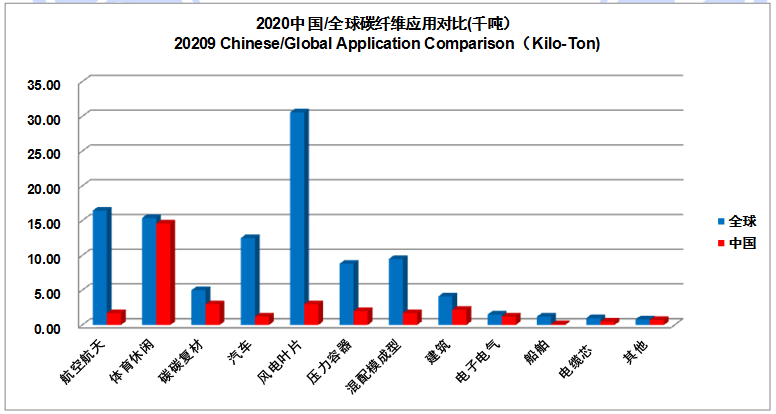

碳纤维复合材料是指至少有一种增强材料是碳纤维的复合材料,其中最常见的是树脂基碳纤维复合材料(CFRP)。由于CFRP比强度、比弹性模量等机械性能,以及耐疲劳性、稳定性等相比传统材料有明显优势,因此在很多领域内对金属材料,尤其是轻质金属材料形成竞争取代的局面。CFRP应用场景广泛,在航空航天和体育休闲领域率先形成大规模市场,而随着21世纪以来碳纤维及其复合材料制造成本不断下降,在汽车制造、风力发电等领域应用比例在不断提高。

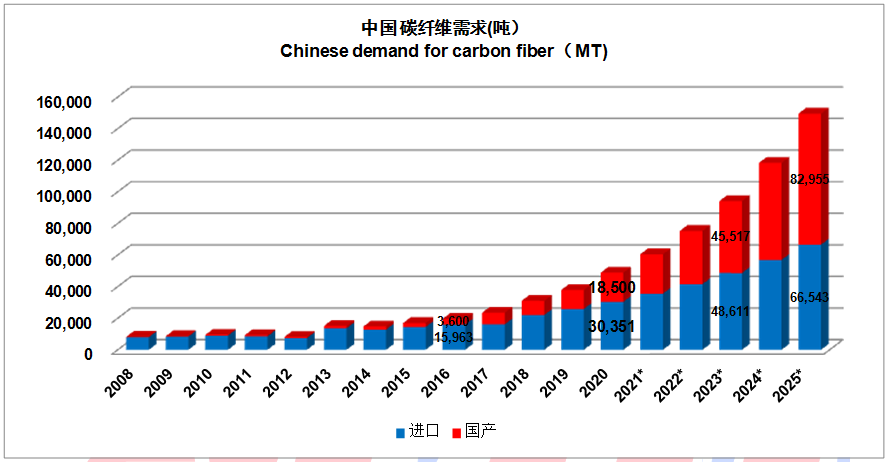

2020年中国碳纤维的总需求为48851吨,对比2019年的37840吨,同比增长了29%,其中,进口量为30351吨(占总需求的62%,比2019增长了17.5%),国产纤维供应量为18450吨(占总需求的38%,比2019年增长了53.8%)。2020年的中国市场的总体情况是:供不应求,无论是进口还是国产纤维。

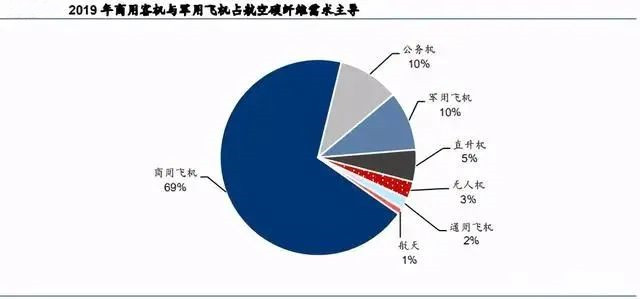

同时,在航空航天领域中,商用飞机需求贡献最大。2019年商用飞机所需碳纤维达到1.62万吨,占比约70%。商用飞机碳纤维应用市场的影响因素主要有三个:一是波音737系列停飞停产,国际航空器市场形成巨大的不确定性;二是新的单通道飞机平台,是否会同双通道飞机B787、A350一样,广泛地使用碳纤维;三是数量是双通道飞机10倍的单通道飞机,会采用何种复合材料工艺。

此外,根据《航空航天复合材料发展现状及前景》(唐见茂,2013年8月,航天器环境工程),军用旋翼机的螺旋桨及机体结构也大量使用复合材料,如V-22“鱼鹰”倾转旋翼机所用复合材料占结构质量的40%以上,包括机身、机翼、尾翼、旋转机构等,共用复合材料超过3000kg。欧洲最新批次的“虎”式武装直升机结构部件的复合材料用量高达80%,接近全复材结构。相对而言,军用运输机上复合材料用量不多,如C-17占8%、C-130J仅占2%,但空客A400M军用运输机上采用全复合材料机翼,复合材料用量占飞机空载时结构质量的35%。

我们根据美国三代机及以上机型数量测算,结合统计数据预测,2021-2030年中国新增军机4940架左右,其中歼20空机重量18吨,生产800架,需求将达到1944吨,歼11空机重量10吨。此外,考虑军用直升机约600架,空机重量5吨;大型运输机及加油机等200架,空机重量60吨,碳纤维比例10%。按照结构重量占50%计算,同时参照统计数据及《航空航天复合材料发展现状及前景》(唐见茂,2013年8月,航天器环境工程)对各型号军机碳纤维比例的统计,我们预计2021-2030年我国新增军机的碳纤维需求量约为6524吨。

3. 碳碳复合材料:新型刹车材料,军用市场前景明朗

碳/碳复合材料是以碳纤维为增强体,以化学气相沉积炭或树脂炭为基体的复合材料,主要用作刹车盘。刹车盘是以摩擦材料设计技术和制备技术为核心的刹车制动类产品,用于飞机、坦克装甲车辆和高速列车的刹车制动。

在“最严酷着陆停止”实验中,即考虑其他刹车系统都损坏的情况下,飞机机轮刹车可吸收超300兆焦耳能量,温度短时间内快速上市至千度以上,因此飞机对刹车盘材料耐高温性及稳定性、减少变形等方面都有严格的要求。

与钢刹车盘相比,碳刹车盘的突出优点是:

(1)减轻了刹车装置的重量:根据《C/C复合材料在制动系统的应用及发展》(程皓等,2020年3月,炭素),炭刹车盘的密度为1.75g/cm3~1.80g/cm3左右,与金属刹车相比,可节省40%左右的结构重量。刹车力矩平稳,刹车时噪声小,飞机性能明显改进。

(2)提高了刹车盘的使用寿命:根据《C/C复合材料在制动系统的应用及发展》(程皓等,2020年3月,炭素),在同等使用条件下的磨损量约为金属刹车的1/3~1/7,使用寿命是金属刹车的5~7倍。一般军机上的使用寿命约1000次起落,客机的使用寿命2000~3000次起落。磨损到极限后,碳刹车盘还可以通过整体粘接、“二合一”铆接等修复方式进行维修,继续延长使用寿命,降低成本,提高经济性。

(3)工作温度高:根据《某民用飞机碳刹车动力实验》(张强等,2007年3月,江苏省航空航天学会飞行器专业委员会2007年学术年会),当使用温度上升到775°C时,碳/碳复合材料的比强度仍保持不变,钢材料则有显著降低,钢刹车盘的最高使用温度不超过900°C,温度高于900°C时,钢刹车盘会发生粘结现象。碳/碳复合刹车材料在2000°C的高温下也不会熔化,不会发生粘结现象,也没有明显的翘曲变形。

(4)刹车平稳:碳刹车系统中的碳刹车机轮和防滑控制系统配合使用,可以保证恒定的打滑量并及时释放刹车能量,并且在高温下刹车盘也不易损坏,从而保证了刹车过程的平稳。

由于碳/碳复合材料具有密度低、耐高温、抗腐蚀、摩擦磨损性能优异、抗热振性好及不易发生突发灾难性破坏等一系列优点,现已成为航空制动装置的首选刹车材料。现代的高性能民用客机,如波音747、波音757、波音767、空客系列、麦道系列等都采用碳/碳复合制动材料刹车装置。随着我国经济的不断发展和经济全球化的深入,整个航空业呈现出快速发展的趋势,国内营运机队数量及规模的不断扩大,给民航产品业务发展带来了巨大的机遇。而飞机刹车盘作为耗材,每次在磨损到标后都需要进行更换,市场需求量很大,目前主要依赖于进口。国外主要的碳刹车盘制造商有法国赛峰公司(SAFFP)、美国联合航空运输公司(UALUS)、霍尼韦尔(HONUS)与英国的美捷特(MGGTLN)公司。国外公司(OEM件)采用短纤维模压工艺生产碳刹车盘,具有良好的摩擦磨损性能,但是其力学性能相对偏低。

为了进一步提高碳刹车盘的力学性能,以提升刹车材料及飞机的安全性,以北摩高科、西安制动为代表的国内公司采用整体针刺毡联合化学气相沉积工艺制备碳刹车盘,最终实现碳刹车盘国产化。

结合统计数据对我国军机2021-2030增量的预测,2030年新装机主机轮市场总容量有望达到48332余个。单价方面,由于国内该产品单价涉及国家机密暂无公开披露,我们参考国外航空设备采购网站skygee的碳/碳刹车系统(Aircraft Braking Systems 5011809-3 Carbon Brake)标价为15万美元,约合90万人民币。考虑到国产产品的成本优势以及国外刹车系统按组装完成后售卖,有一定的溢价,我们按照刹车盘+主机轮60万人民币/套的单价估算,2030年增量市场稳定后,预计军用飞机每年更换一次主机轮,2030年刹车系统市场规模有望达到290亿元。根据《WorldAir Forces 2021》,我国目前有维修价值的二代、三代战机和各类通用机型保有量约为3365架。经测算,2020年军机刹车主机轮需求约为21272套。2021-2030刹车系统市场规模CAGR约为8.6%。