发布时间:2021-05-17 浏览人数:人

2020年,航空制造技术在民机多个领域全面发展。数字工程方面,以数字孪生为代表的数字工程技术正不断推动民机产品与制造工艺设计向高精度建模仿真及可视化方向发展;复合材料构件方面,制造工艺与应用持续向自动化、大型化、承力部件发展,并针对热塑性复合材料制造工艺开展了大量研究与应用试验;增材制造方面,金属增材制造突破更大尺寸零件制造,发动机、超声速飞机等高温结构成功突破高温合金、钛合金增材制造应用,快速高效的增材制造工艺与设备不断涌现;数字化与智能制造方面,航空制造商积极建设集成优势技术的智能互联工厂,数字化和自动化在制造过程中的应用进一步深入,虚拟现实、机器人、物联网等技术不断为产品装配与全周期管理带来更先进的解决方案。特别地,随着5G等新一代网络与通信技术的快速发展,欧洲多国积极探索面向工业4.0的先进网络部署与应用途径,为制造业的高可靠无线互联、增强现实和实时监控等带来无限可能。

一、数字工程有力支撑航空产品研发、生产和服务

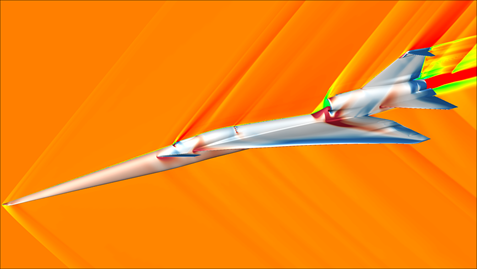

1、NASA采用可视化技术展示X-59静音超声速飞机飞行仿真

2020年11月,NASA艾姆斯研究中心表示正在与其承包商洛马公司紧密合作,创建一个大型计算流体力学仿真数据库,以验证X-59飞机的超声速性能,并确保飞机的设计性能在预期的噪声范围内。该数据库将包括飞行员控制飞机的设置组合仿真,以及飞行过程中可能遇到的飞行条件仿真,为X-59试飞的飞行规划工具提供输入。艾姆斯研究中心团队的所有X-59仿真都是在NASA Pleiades超级计算机上完成的,仿真工具将帮助飞行员在飞行试验过程中确定最佳飞机飞行状态。艾姆斯研究中心还与兰利研究中心的团队合作,确保该项目使用的不同软件代码可预测X-59的近似噪声值。

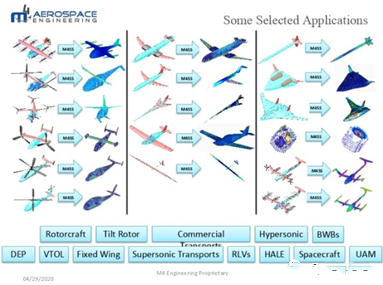

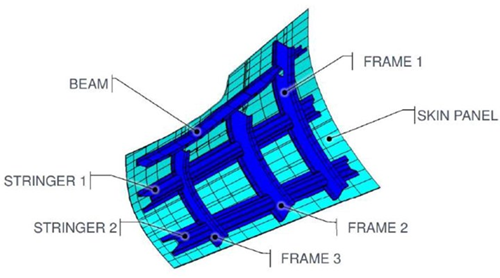

2、NASA推广和应用M4SS工具进行飞机建模和优化分析

2020年5月,美国宇航局(NASA)“技术转让计划”(Spinoff)授予了M4 工程公司开发的M4SS软件认证。该软件的核心算法已经被NASA的工程师在艾姆斯、阿姆斯特朗、格伦和兰利研究中心用于非常规飞机的建模和分析。M4SS内嵌了解决超声速客机的结构建模和重量预测难题的知识,简化了结构分析模型生成、尺寸和重量估计过程,可用于非常规飞机配置。M4SS可以生成由NASTRAN编写的有限元结构分析文件,其客户目前正在用该软件设计超声速商用运输机,以及可重复使用的运载火箭、亚声速非常规运载火箭、电动垂直起降城市空中机动车辆、无人机等无人驾驶飞行器和旋翼飞行器,其最突出的客户之一是优步公司,该公司正在使用M4SS设计城市空中出租车。

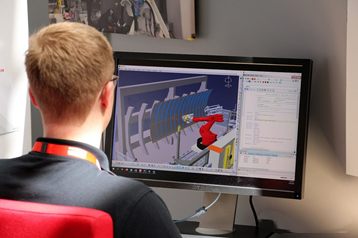

3、空客旗下德国Aerotec公司持续推进飞机零部件数字化生产

2020年6月,空客旗下德国最大的航空结构供应商Aerotec公司选择了宝捷公司的SOUL OLPS解决方案,作为其铆接系统离线编程和仿真的标准软件,新系统在首次使用时便可正常工作,大大降低了非质量成本。SOUL OLPS解决方案将逐步成为Aerotec公司所有铆接系统的标准环境。该系统通过使用数字孪生仿真进行模拟使整个作业过程变得完全透明,消除了机器人与零件之间的冲突,使得在数控编程期间进行返工成为了过去。引入该软件不仅可以减少数控编程的工作量,而且还可以显著降低将生产中的错误率,可节省数十万欧元的损失。该软件的标准化使Aerotec公司可以利用多种协同效应,所有工厂都可以使用SOOL OLPS统一交流作业,灵活性大大提高。

4、罗·罗公司启动商用航空沉浸式虚拟现实培训

2020年5月,罗·罗公司启动了其远程培训计划,全面讲述了其为湾流G650公务机研制的系列BR725发动机的构造、设计和操作。数字化技术使罗罗公司的“智慧引擎”愿景成为现实,为发动机的设计、测试和维护提供了新途径。同时,全新的沉浸式实时虚拟培训工具使客户通过互联网和虚拟现实(VR)设备就能远程参加培训,培训程序使学员沉浸在逼真图像、交互功能和听觉反馈增强环境中,可全面加深对发动机技术的理解和掌握,并通过身临其境地观看操作过程、步骤熟悉各自的任务,实现各种交互,在教练的监督指导下完成任务。

二、复合材料制造工艺与应用向高精度、多领域拓展

1、波音公司完成777X飞机大尺寸复合材料机翼制造

2020年1月,波音777X成功完成了首次试飞,该型机大尺寸复合材料机翼的高效创新制造得益于电冲击公司(EI)高速自动纤维铺放(AFP)系统。该系统将所有纤维束料都集成在模块化铺丝头上,取消了传统AFP设备上专设的纤维轴架辅助装置。同时,铺丝头与控制平台分离并可模块化拆卸更换,在满足高铺放生产率前提下可以适应不同应用对象的铺放成形。EI公司为波音777X机翼制造提供了两种定制化的自动化工作单元:机翼AFP系统中,龙门可以沿着机翼壁板模具移动超过30m,铺丝头可以跨越龙门移动7.5m,以覆盖最宽处达9m的模具;翼梁AFP系统中,可以在10分钟内沿着超过30m的翼梁完成一层铺放,而变换角度横着铺放可以在25分钟左右完成。

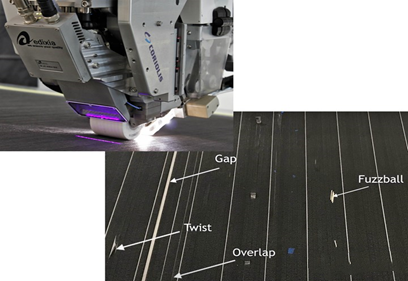

2、科里奥利复材公司成功开发铺丝过程在线检测技术

2020年5月,自动纤维铺放(AFP)专家科里奥利复合材料公司展示了与法国德图公司合作开发的基于自动化检测和工业视觉技术的自动纤维铺放在线检测技术。通过在自动铺放机的铺丝头中集成先进传感器,该解决方案允许在连续生产复杂形状零件期间进行100%的检查,并且可以检测所有标准缺陷,包括缝隙,重叠,丝束扭曲和绒毛等。该系统易于配置,可用于多种复合材料,包括碳纤维增强的热固性材料、热塑性材料以及陶瓷材料。与当前方法相比,可以将生产率提高20-30%。当前,该系统能够提供大于0.5毫米的非接触式检测和缺陷定位,传感器能够以1.5米/秒的速度运行检测。

3、“洁净天空”计划推进热塑性部件制造技术发展

2020年9月,由法国ESTIA复材公司发起的欧洲公司联盟正在联合开发用于全尺寸热塑性飞机后机身及水平安定面验证件的制造解决方案,这项为期2.5年的“框架”(FRAMES)项目侧重于开发概念以及后机身和尾翼优化技术,通过研究刚性、复杂、双弯曲的纤维增强热塑性塑料结构的制造技术来支持“洁净天空”2计划。该项目将为用于自动铺设的智能加热系统、高效的加强筋生产工艺和先进的加热工具提供可靠且具有竞争力的工业解决方案。项目将开发一种用于自动纤维铺放(AFP)的内含氙气加热设备的光学-热学仿真模型,可以实现蒙皮的快速分层;项目还将提供一种自加热模具解决方案,能够一次性实现蒙皮和加强筋的整体固化。

4、大合公司强化热塑性航空复合材料部件生产能力

2020年3月,美国湾流航宇公司的全新G700公务机配备了由大合集团制造的翼梢小翼。这种翼梢小翼由复合材料-金属杂化部件制造,由大合公司的热塑性复合材料制造工厂生产,该工厂拥有2条自动化生产线,每年可生产约16万个零部件,包括可活动部件、小翼肋、近千种不同类型的夹具,以及发动机整流罩等。

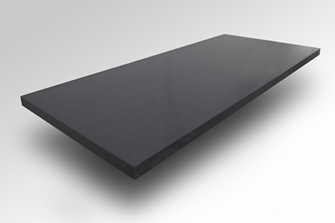

10月,大合公司与英国威格斯公司合作生产了176层层压结构飞机壁板,厚度为32毫米,达到了过去无法实现的厚度。双方使用基于大合公司推出的热塑性复合材料和自动纤维铺放(AFP)技术,展示了叠层和可变厚度的能力,且只需真空炉/非热压罐(OOA)固化。新的复合材料平板孔隙率不到1%,结晶度为25%至30%,符合航空航天行业标准。与金属相比,该材料的比强度和比刚度高5倍,耐疲劳性高4倍,耐腐蚀性、加工性和隔热性也得到了改善。

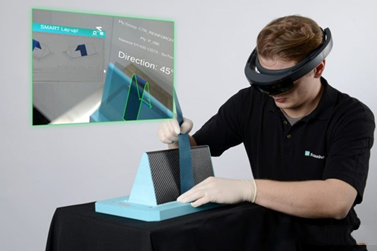

5、弗劳恩霍夫开发可改善复合材料生产工艺的增强现实系统

2020年6月,为支持纤维增强复合材料的手动沉积或预成型,德国弗劳恩霍夫生产技术研究所(IPT)与研究合作伙伴德国亚琛公司(AZL)开发出用于商用增强现实眼镜的软件,该软件可以将产品的正确沉积数据显示为模具上的虚拟数字模型,与基于激光的辅助系统提供的纤维层位置和方向的信息相比,使用增强现实软件可以使材料的位置和精确对准状态直接显示在设备上,并通过分步引导指导工人完成预成型过程。比常规程序相比,该方法更具灵活性和成本效益,还可以提高高性能材料零件加工的准确性和可追溯性,降低错误率,显著缩短加工时间,改善复合材料生产工艺的质量和性能。

三、增材制造技术助力快速、低成本制造与维护

1、采用多种3D打印零件的GE9X发动机取得FAA适航认证

2020年9月,通用电气(GE)宣布其旗舰民航发动机GE9X经过将近5000小时和8000个循环的测试后取得FAA适航认证。GE9X作为一款巨大的高旁通比涡扇发动机,拥有7类共304个3D打印的零件,包括燃油喷嘴、T25传感器外壳、热交换器、粒子分离器、5级低压涡轮叶片、6级低压涡轮叶片、燃烧室混合器。其中,热交换器和粒子分离器通过3D打印实现了一体化制造。这是GE首次将多种材料和增材制造工艺投入到单一航空发动机的生产中,并基于此建立了增材制造工业化航空供应链。采用粉末床电子束增材工艺制造的钛-铝合金相比传统的镍基合金轻50%左右,具有优异的强度重量比,使整个低压涡轮机的重量减少20%,同时将使GE9X提高了10%的推力。

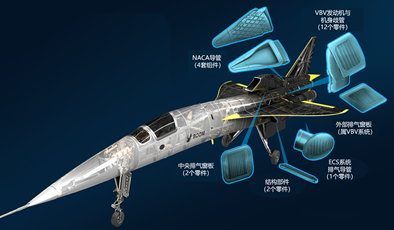

2、Boom超声速公司XB-1飞机广泛应用3D打印零件与工具

2020年10月,Boom超声速公司推出首架自主研发的超声速喷气机XB-1演示验证机, XB-1在发动机等高温、复杂结构部件中成功运用增材制造技术,实现了对钛合金材料的自由设计制造和质量控制。最新的XB-1演示验证机上安装有21个钛合金增材制造部件,包括可变旁通阀歧管、排气窗板、引流窗板、导管和两个分流器法兰结构部件。来自VELO 3D公司的蓝宝石系统采用了“智能融合”技术,利用粉末床激光熔融(LPBF)工艺烧结金属粉末,并凭借独特的“无支撑”技术免除了大量支撑结构。系统还集成了前处理软件和质量控制软件,满足了生产过程对效率、质量一致性以及加工稳定性的需求。

此外,Boom公司还与Stratasys公司建立合作,通过其F900机床与飞机内饰解决方案(AIS)软件包为XB-1创建数百个3D打印零件,AIS软件包旨在帮助改善零件机械性能和可重复生产性,这些零件不仅直接装配到XB-1上,还用于工具、样机和测试台等。例如,在安装钛合金面板的后机身区域,几乎每个紧固件孔都是使用3D打印的钻台制造的。

3、“洁净天空”计划研究使用增材制造开发轻量化机身部件

2020年10月,欧洲“洁净天空”计划AddMan项目利用增材制造技术开发出一种比传统制造方法重量轻得多的机身部件。项目团队使用了电子束熔化(EBM)和选区激光熔化(SLM)两种工艺,设计并制造了一个钛制的载荷提升装置货舱门,将该部件的重量降低了23-29%,用于制造零件的买飞比(buy-to-fly)比率基本接近1,即在制造过程中材料损失很少。此外,研究团队采用喷丸处理和激光抛光等表面改进技术改善了试验件的疲劳性能。还通过计算机辅助设计系统及基于知识的工程(KBE)软件将所有分析模型与产品定义联系起来,使早期产品开发更加有效,并为应力仿真和金属增材制造设计制定了一套全面的指南。

4、Optomec公司使用金属增材制造技术维修涡轮叶片

2020年8月,金属增材制造公司Optomec透露其已经使用金属增材制造技术翻新和维修了超过1000万个涡轮叶片,包括修复涡轮叶片尖端、密封和磨损表面、压气机叶片、导流罩和其他重要部件。该公司基于定向能沉积(DED)工艺的激光熔覆技术被业内广泛采用,其制造系统包含自适应控制软件、用于先进冶金的受控惰性气体处理、总包维修工艺和自动化解决方案,已获得15个国家/地区的航空维修运营批准。

四、数字化智能生产与装配技术不断创新

1、空客公司建成新的智能铣削中心

2020年6月,空客公司宣布其位于汉堡的新制造铣削中心(MMC)全面投入运营。该中心可容纳从铣削到表面保护、所有翼角配件的生产组装以及特殊部件的生产流程,将提高A320系列的生产率。在按需生产的数据传输方面,MMC已实现全数字化,可以交互并可视化工作,两个采用3D扫描仪的机器人辅助测量单元使过去由人工执行的质量检查实现自动化。此外,MMC还承担了翼角配件系列的特殊铣削工艺,并支持应对特许安排的“特快产线”。该中心还为增层制造(ALM)车间提供支持,辅助相关预处理和精加工。未来还将部署适用于所有夹具和工具的自动设置系统。MMC正致力于学习如何从系统生成的数据中得出正确的结论,以支撑在数控程序编制中使用人工智能等先进技术,并做出正确的决策。

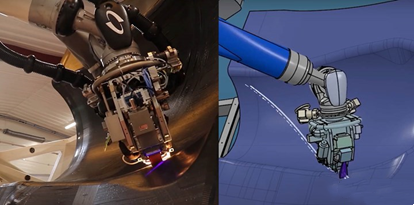

2、洛马公司达到X-59静音超声速飞机机翼装配里程碑节点

2020年12月,正在洛马“臭鼬工厂”中进行组装的X-59静音超声速飞机达到了重要的装配里程碑节点,技术人员已经完成了作为飞机油箱的机翼内部的封闭工作,具备了将飞机机身和尾翼等其他关键部件组装在一起的条件。机翼的轮廓尤其是机翼下表面飞机的形状是产生低声爆的关键,因此在装配过程中必须确保蒙皮精确地满足设计的位置、方向和平滑度要求。在将复合材料机翼表面加工成精确的形状并将其连接到机翼内部翼梁上的过程中,Mongoose和COBRA机器人系统发挥了巨大作用。Mongoose是用于铺设复杂几何形状的复合材料机翼蒙皮的商用工具,并在铺层移动时使用紫外线实现原位粘合;COBRA则可以在机翼表面移动过程中自动精准制孔,平均仅需约20秒即可完成每个孔的创建。

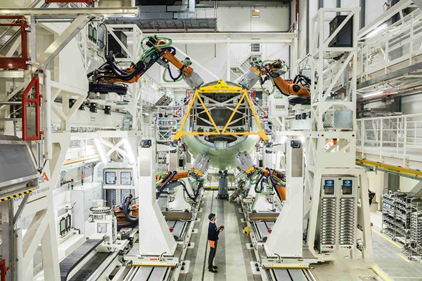

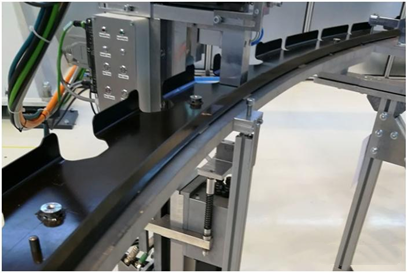

3、空客联合弗劳恩霍夫实现复材机身框结构自动化预组装

2020年12月,在德国联邦经济和能源部项目支持下,空客汉堡联合弗劳恩霍夫制造技术与先进材料研究所(IFAM)公司开发了一种自动化、高精度的预装配定位和末端钻孔执行器,并已进行大规模原型验证。该末端执行器可在制造飞机机身时自动在CFRP整体框架上预先装配加强筋元件(夹板),使用防滑钉定位并进行钻孔。钻孔过程在框架的背面进行以防止材料磨损,抽气系统将在钻孔过程中收集产生的钻屑,带有弹簧阻尼的机械限位器则保证了连接位置的精确性。此外,紧凑的末端执行器可以由标准工业机器人拾取,这可以在保持质量的同时,提高生产力并降低成本。

五、先进网络与通信技术有望加速制造业迈向数字互联时代

1、英国最大的5G制造项目落户国家复合材料中心

2020年3月,英国政府宣布启动5G-Encode项目,以国家复合材料中心(NCC)部署一个专用5G网络。项目将研究三个工业5G用例,以提高复合材料设计和制造的生产率和效率:1)使用交互式增强现实(AR)和虚拟现实(VR)来改善复合材料制造中的设计、培训和维护;2)使用网络拼接来实时跟踪跨越室内外多个工厂以及可能跨越国界的关键资产,网络拼接将成为支持此用例的关键促成技术;3)使用5G超可靠低延迟通信来监视和管理工业系统,5G支撑的工业系统将比当前网络技术所允许的响应速度更快,从而可避免制造过程中的浪费。项目还将研究在工业环境中交付5G的最具成本效益的方法,以及制造业专用移动网络的新业务模型。

2、英国梅蒂斯航宇公司成功完成Wi-Fi 6工业试验

2020年11月,英国梅蒂斯航宇公司宣布已与无线宽带联盟(WBA)成功合作完成了Wi-Fi 6全球首次工业试验。梅蒂斯航宇生产工厂中环境复杂,高温、噪声、粉尘微粒、移动的重型机械以及熔炉、压力机等都对无线电信号和电缆解决方案带来干扰。此次试验内容主要包括4K视频流、大尺寸文件传输、消息传输和语音/视频通信的应用程序,以及传感器和混合现实测试。试验表明,Wi-Fi 6拥有高达160 MHz的更宽通道和高达9.6 Gbps的容量,可以实现近三倍的数据速率,并具有更好的可靠性、低延迟以及更高的网络效率。未来将进一步测试混合现实应用程序和关键资产的物联网感知。此次工业部署试验展示了Wi-Fi 6在实时网络中的功能,为运营商在不同地理位置和垂直领域部署无线网络奠定了基础。

3、弗劳恩霍夫开发面向研究和工业的边缘云系统

2020年11月,德国弗劳恩霍夫生产技术研究所(IPT)及其研究合作伙伴德国边缘云公司正在研究工业开放测试环境——弗劳恩霍夫边缘云系统,该系统最终将集成到整个弗劳恩霍夫协会的通用研究架构中,使其70多个成员及其国际合作伙伴可以共享计算资源和过程数据。边缘云系统可以将云技术的优势与公司自身网络的数据安全性相结合,从而更方便地监测机器和操作,并将智能传感器技术和机器学习应用程序等工具连接到公司网络。传感器数据由工艺过程相关参数、各种组件和系统的状态报告、产品质量数据和成本估算来支持,这些数据不仅可以用于改进仿真模型,还可用于预测后续生产结果。

4、VeriTX公司将建立基于Algorand区块链的航空数字市场

2020年10月,支持分布制造式数字资产市场的创业公司VeriTX提出建立基于Algorand区块链技术的飞机零部件数字供应链计划。VeriTX公司的数字市场为国防部和商业航空公司客户节省了大量制造飞机零部件的时间和资金。预计到2025年,数字化飞机零部件的市场规模将达到31亿美元。一位美空军维护指挥官估计,VeriTX公司航空数字市场可节省30%的成本,减少90%的浪费。VeriTX公司的数字市场平台可以直接连接飞机零部件的买家和卖家,实现零部件的按需3D打印。在测试案例中,从订购到交付聚合物部件的时间从133天减少到1小时。该平台建立在Algorand的公共权益证明区块链上,可以验证零件的来源和真实性,减少假冒零件问题,使得在不可变的分布式分类帐中跟踪零件从订购到交付的优势得以体现。