发布时间:2022-03-25 浏览人数:人

使用复合材料加工某个部件时,经常会遇到一个问题,它可以做的更轻吗?答案当然是肯定的,但是复合材料零部件减重的方法并不总是固定不变的。对于复合材料零部件,需要成本与性能之间存在一定平衡。

在对复合材料设计或零部件进行优化之前,必须先对零部件进行充分研究。即使使用性能更高的材料如碳纤维来替换玻璃纤维零件,也需要一定的知识才能简单地使零件更轻。目前几种降低复合材料零部件的主要方法包括:

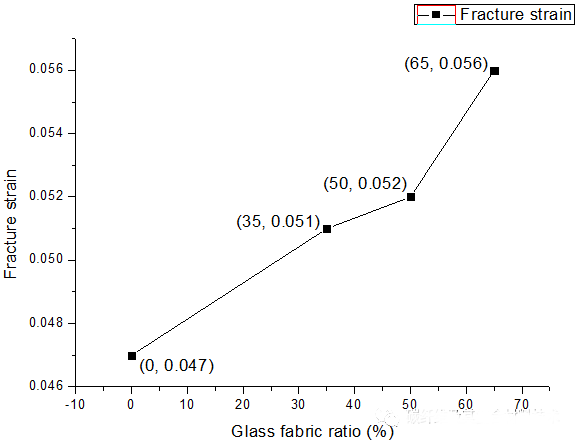

1、优化树脂与增强纤维的比例

若要使现有复合材料零件发挥最大设计能力,则可以通过优化树脂与增强纤维的比例。在进行湿铺层时,树脂太少会导致纤维没有被充分浸渍,从而导致载荷分布不当,并可能导致部件完全失效。

而过多的树脂对最终复合材料零件的结构完整性没有好处。因此,研究树脂与增强纤维的最佳比例对于获得最有效的复合材料结构件是不可或缺的。

2、增强纤维选择

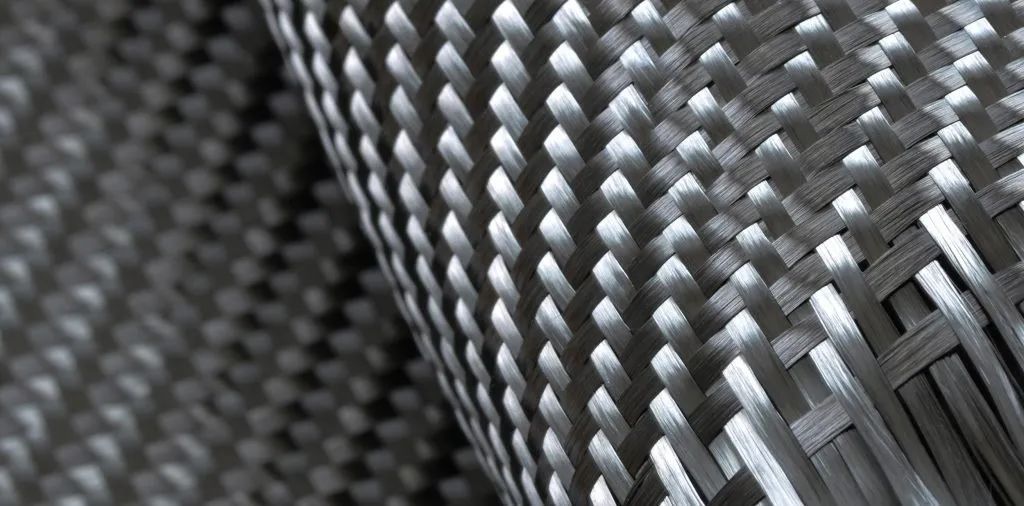

芳纶纤维、碳纤维和玻璃纤维三种增强纤维的物理特性和差异很容易可以查到。需要更多研究的是如何将这些纤维特性结合到织物中,这与层压后织物的最终材料特性有关,每种类型的纤维和织物都具有自己独特的优势,如碳纤维性能最优、玻璃纤维成本最低等。为了实现复合材料结构件轻量化,使用碳纤维或芳纶纤维来代替玻璃纤维会很容易减轻任何部件的重量,因为与玻璃纤维相比,芳纶纤维和碳纤维更轻、更强,因此部件更轻。

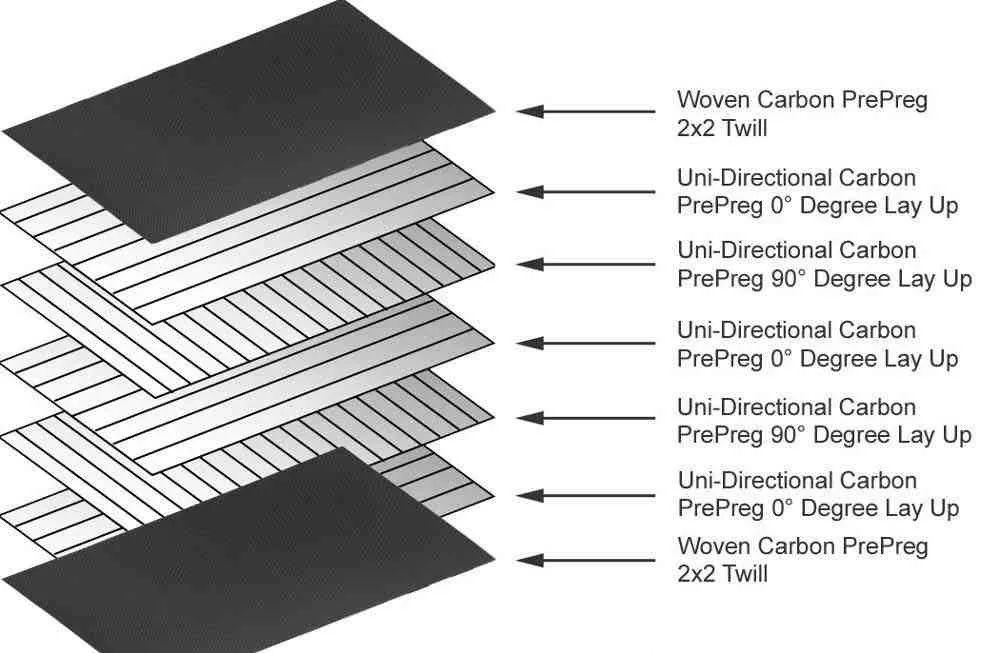

3、使用单向带

减轻零件重量需要了解零件的使用细节,了解如何以及在何处施加荷载是很重要的,一旦了解了零件技术需求和设计细节,纤维取向就在零件重量优化中发挥着不可或缺的作用。

单向胶带可以在单一方向提供优异性能,用于在指定方向上承受载荷,在复合材料中使用单向胶带可实现在需要的地方优化强度。这是一个可行的选择方案,它可以在不增加重量的情况下提高零件的刚度和强度。

4、树脂选择

就整体强度和高模量领域应用而言,性能最高的常温树脂是环氧树脂,它的性能显著优于聚酯和乙烯基酯树脂,尤其是在与碳纤维或芳纶纤维配合使用时,其强度与重量之比更高(为了零件的灵活性,人们大多以聚酯树脂为主)。

环氧树脂一般会有一系列选择方案,这就需要通过查阅制造商的技术数据表,找到满足设计需求的树脂材料特性。同样,在选定的环氧树脂中实现树脂与纤维的合适比例将产生最有效的复合材料。

5、复合材料的优化

获得最轻复合材料零件最好的方法是使用预浸料。预浸料中树脂已经提前实现与纤维复合,并达到了材料性能的极限。由于纤维与树脂的比例已经优化,因此其制备的产品显然优于湿法铺层或灌注工艺。

预浸料固化层密度相对确定,因此,从预浸料角度设计的产品在重量和可重复性方面与最终部件的设计是准确的。而湿铺和灌注过程在设计阶段的准确数据取决于几个过程因素。

6、添加夹芯结构

添加材料似乎不利于减轻重量并获得更轻的部件。在现有设计中添加夹芯将增加叠层的重量。然而,芯材通常用于加强零件并为复合材料部件增加高刚度。一些芯类型增加了树脂的重量以及刚度,而一些芯类型则旨在实现最高程度的复合材料性能。

众所周知,适当地在零件的较弱区域添加芯会使零件更坚固。Nomex蜂窝芯结构可提供优异的性能,使用 Nomex Honeycomb 可能需要更多的加工,但考虑到它所达到的重量强度,结果是不可否认的。芯材也可以从较重的、浸有树脂的芯材更换为较轻的芯材,并且可以通过这种方式轻松减轻重量。