发布时间:2021-06-23 浏览人数:人

现如今,各国研发出的最新款飞机,特别是更大的飞机,都有复合材料应用其中。最新的商用飞机,以及创新的军机原型,都加深了航空航天原始设备制造商对复合材料的认知。军方在推动复合材料的使用方面已取得领先,现在军用和民用领域均已全力致力于发展该技术。

尽管复合材料早在1950年代就开始用于小型飞机部件,但在一段时间内,复合材料的发展相当坎坷;到了1980年代,复合材料在飞机中的应用引起了极大的轰动,在90年代又开始逐渐失宠。早些时候,工程师们还没有完全意识到损坏容限的问题,当时的材料系统具有较低的穿透厚度特性,因此耐用性或耐冲击性不足。而且复合材料也比金属贵,这使得反复试验的方法成本很高。

但是,在过去的15年中,研究人员开发了新的树脂来增强复合材料的韧性并提高其损伤容限。随着化学反应的进行,材料系统也得到了全面的改善,供应商的专业知识以及行业如何生产更坚固、更具成本效益的设计的知识也得到了改善。

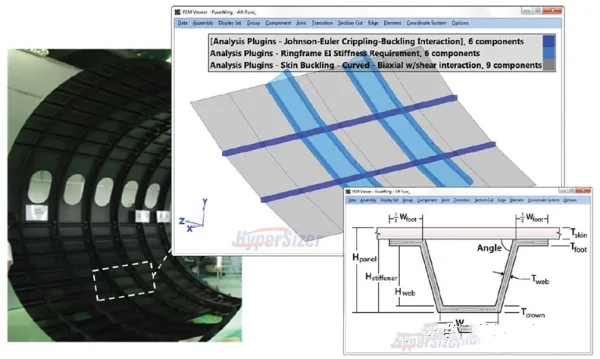

机身部分(左图)和机身蒙皮、加劲肋和框架的屈曲后稳定性分析(右图为屏幕截图)由Collier Research的HyperSizer软件执行

从整流罩到机身

起初,复合材料用于航空航天领域时,出于飞行安全考虑,主要用于非承重、非主要结构(如整流罩)。随着人们对材料的信心增强,并在现实世界中获得性能优势的支持,研究人员开始考虑将复合材料用于主承力结构。

在较小的飞机上,机身承载能力较低,由于受冰雹损坏等环境影响,从金属转向复合材料并不总是经济实惠的。但是对于大型飞机而言,复合材料可以大大减轻重量,如波音787和空中客车380均由50%以上的复合材料制成,这一举措比以前的设计减轻了20%左右的重量。

尽管具有这些优点,但是用复合材料设计承重结构的挑战仍然很大。与金属相比,多材料、多层复合材料的建模和设计在数学上仍然复杂得多。幸运的是,在过去的10到15年中,计算工具得到了巨大的改进,使得复合材料的分析、模拟和优化能够更快、更准确地进行,利用计算工具,能够在最短的时间内实现最佳重量减轻以及改进车间生产工艺的设计能力。如今我们可以看到更大、更轻型飞机的生产。

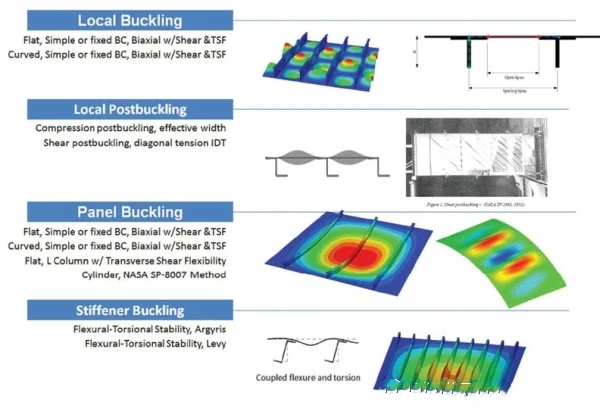

HyperSizer可以自动进行屈曲裕度分析和验证FEA模型的创建

关键在于认证速度

无论制造飞机用的是什么材料,制造商都有一个共同的目标,即缩短从启动到获得FAA认证的总项目进度。将复合材料添加到产品开发中可能会带来更大的复杂性,因为需要将很多的过程整合在一起:设计、分析、测试、层压板固化、在工具上自动应用纤维等,所涉及的技术必须相互沟通,因为它们相互影响。

如何设计或优化层压板会影响其他所有下游功能,因此更有效地在规程之间传递数据至关重要。随着设计迭代的进行,紧密的反馈回路对于实现完全优化的复合材料设计至关重要。

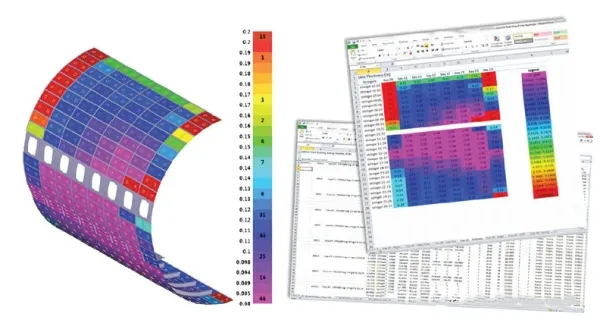

该软件生成的详细应力报告包含所有蒙皮和加劲肋尺寸,安全裕度和分析详细信息。

虽然复合材料在航空航天领域仍处于相对较早期的应用阶段,但我们现在正处在能够吸取教训并将其应用于过程改进的阶段。

美国宇航局NASA显然已经意识到了加快航空航天器认证的重要性,并于2015年成立了先进复合材料联盟(ACC),将更强大的复合材料分析、设计和制造实践付诸实践。既定目标是帮助维持美国在航空制造业中的领导地位;该项目旨在将复合材料飞机的产品开发和认证时间缩短30%。

证明FAA的可认证性

分析的可追溯性和可见性对于认证至关重要,因此,在实现认证的途径上,OEM必须向FAA证明其已尽了应有的努力。每个飞机制造商都必须证明所提议的每种飞机配置的适航性,这样结构分析过程中就不会有歧义,因为它必须是完全可追溯和可重复的。

通过有限元分析(FEA)输出文件(例如NASTRAN或Abaqus)以及可验证方法和允许范围的测试数据,可为OEM提交认证提供强有力的支持。Collier的软件工具可使提供这些过程的过程自动化,从而使设计工程师能够通过分析跟踪结果、可视化结果和理解复合结构的响应,进而确认软件和材料输入数据产生正确的答案。

机翼蒙皮、肋骨或机身的模板可用来指导用户进行分析。该软件会向工程师报告所有分析细节,包括输入和中间数据结果,并通过参考已出版文献将应力方法完全记录下来。测试数据关联功能允许用户存储此类数据,以供日后演示分析预测和测试之间的协议。

HyperSizer本质上基于内部负载数据自动完成设计反馈循环,以完成优化设计所需的任意数量的FEA工况(可能是数千个),然后计算安全性故障余量。此时,软件的最终交付成果是经过更新的设计以传递给用户的CAD软件(例如CATIA),经过更新的模型属性以传递给全局载荷模型,以及包括详细和摘要应力报告。

更安全、更轻且更易于制造

飞机轻量化的吸引力当然是OEM越来越多地转向复合材料的主要原因,但这显然必须与所有安全标准齐头并进。Collier的工具不仅在每次负载工况运行中都建立了一个正的安全余量,而且对复合材料设计进行了优化,以获得满足所有适用失效标准且具有正裕度的最小重量,典型的重量减轻在20%到40%之间。

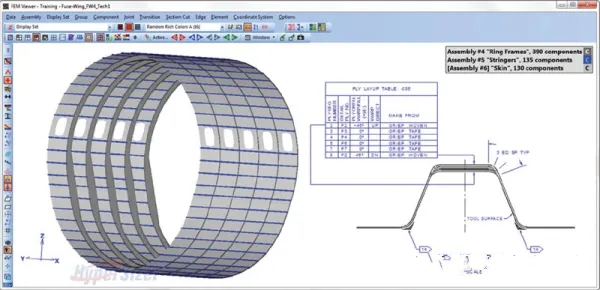

由HyperSizer Pro生成的复合材料加劲板的批量优化和可生产的铺设时间表

随着产品开发从设计过渡到制造,数字工具继续发挥重要作用。例如,在CATIA中,层压板设计自动并入复合材料叠层模拟。在准备移交时,HyperSizer会确定零件的最佳层板计划,然后进一步对这些序列进行排序,以考虑铺层生产能力的要求,然后将层板明细表传递给CATIA,以进行层板交错和生成零件图。这是当今一些主要飞机制造商采用的顺序。

但是,中小型公司仍在花费大量时间进行压力分析,并在易于出错的电子表格或自定义脚本(而不是商业软件)中确定大小。Collier的软件可以用自动应力分析/大小调整来替换那些脚本,从而在每次更改设计时快速更新FEA模型和CAD布局计划。通过这种软件自动化,可以使设计进度减少从几个月到几周不等。

借助HyperSizer复合材料优化软件,确定了Bell直升机/ Spirit AeroSystems V-280倾转旋翼机身的设计尺寸并进行了分析;该飞机(右)是五角大楼联合多角色技术演示者计划竞赛的参赛作品

无论规模大小,每个制造商都会有自己的其他设计标准,例如专有的材料许可和独特的制造工艺。HyperSizer可以进行定制以适应这些情况,并且可以灵活地合并和适应每个OEM独特的认证分析方法。

展望未来,复合材料在飞机上的使用将越来越依赖于生产车间的自动化生产。诸如固化和自动纤维铺放(AFP)之类的过程将主要通过机器人技术来完成。软件制造商正在努力将数字分析和仿真的力量与生产技术相结合,其目标是建立从压力分析人员一直到AFP机器的数据通信。从早期设计思想到经过认证的飞机的时间表,正在朝着尽可能精简和具有成本效益的方向发展。