发布时间:2021-11-22 浏览人数:人

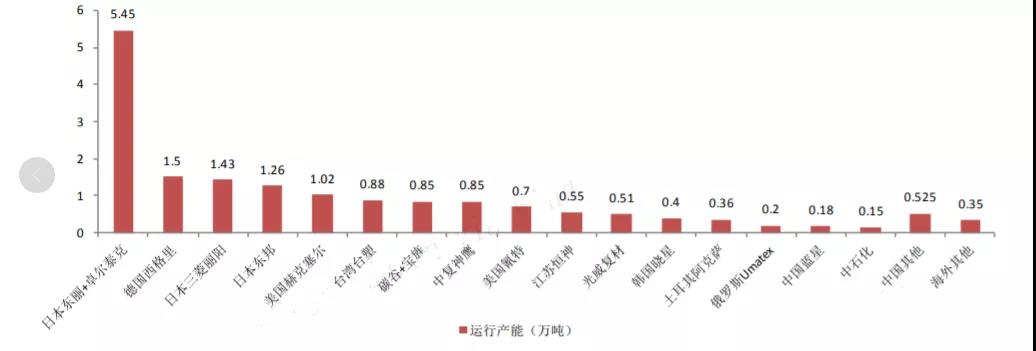

全球来看,碳纤维行业集中度非常高,极高的技术壁垒、巨额的资金投入使得国际上真正具备碳纤维研发和规模化生产能力的公司屈指可数。世界碳纤维的生产主要集中在日本、美国、德国等少数欧美发达国家和我国的台湾省,其中日本是全球最大的碳纤维生产国,日本东丽、日本东邦和日本三菱丽阳三家企业合计产量占全球产量的50%以上,日本东丽更是被称之为世界高性能碳纤维研究与生产的“领头羊”,是当之无愧的碳纤维全球巨头。

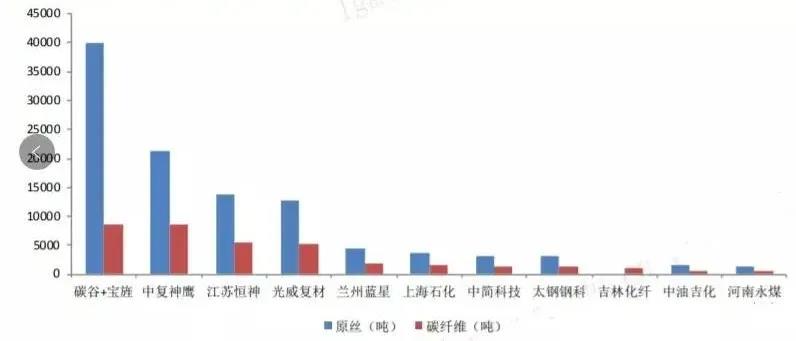

中国的碳纤维研究起始于20世纪60年代,到2000年,全国只有山东、吉林等地有极少数企业涉足碳纤维产品,年产线规模仅有几十吨且产品质量落后;2005年,我国碳纤维行业总共有10家企业,合计产能全球占比仅在1%左右;2008年,大量国有企业参与到碳纤维行业中;到目前为止,国内共有30余家企业从事碳纤维相关生产,地区上形成了以江苏、山东和吉林等地为主的碳纤维聚集地。在众多的参与企业中,掌握碳纤维研发核心技术并能够实现稳定、成本可控的规模化生产的企业数量极少,竞争主要集中在光威复材、中复神鹰、中简科技、江苏恒神等少数几家头部企业之间。

2020年中国各大碳纤维制造商运行产能统计

我国碳纤维产业综合发展程度与欧美日韩等发达国家仍有较大差距,究其原因主要为以下三个方面:

1.行业缺乏高水平的技术创新

国内碳纤维行业虽然已建立了国产化工艺技术格局, 但整体持续创新能力不足,重复建设、技术同质化、弱技术创新等现象普遍,工艺路线及生产工艺单一,产业化装备、辅料助剂制备等国产化配套能力较低。

2.产业链各环节未能有效衔接,致使行业发展进程缓慢

国外碳纤维的生产与科研院所、装备和产业应用紧密结合在一起,发挥出较强的产业链协同效应。很多国外碳纤维生产企业与汽车、航空航天等下游重要应用领域的生产商均建立了长期稳定的合作关系,例如日本东丽的航空复合材料研发中心设在美国波音公司附近,与美国波音公司进行常年战略合作。

而我国碳纤维行业的科研、生产与应用基本相互脱节,未能形成良性反馈,缺乏应用解决方案以及多方位的应用服务,极大地制约了产业发展以及技术水平的提升。

3.我国碳纤维行业面临恶劣的竞争环境

一方面,现阶段我国大部分碳纤维企业主要经营中低端碳纤维产品,由于国内生产装备和技术保障能力较弱,单线产能较低,国外龙头企业趁机利用规模化、低成本生产优势对中国恶意低价倾销低端产品,致使大部分中小企业经营长期处于亏损状态,严重制约中低端产品制造企业的生存与发展,低端产能过剩严重。

另一方面,受技术研发能力制约,国内碳纤维企业尚不具备大规模供应高端碳纤维的能力,而国外龙头在高端碳纤维领域对我国采取禁运或限制等措施,进口的通用型装备及产品价格高企,导致国内高端碳纤维行业发展缓慢,高性能产品长期处于供不应求局面。

碳纤维属于技术密集型产品,产业链长,产品系列众多,生产技术繁杂,且研发周期长,资金投入量大,同时对产品性能与质量稳定性要求严苛,种种因素共同铸就了极高的行业壁垒。其中,技术、设备、成本、资金和应用是该行业最为核心的竞争要素。

(1)碳纤维生产技术上存在配方壁垒、工艺壁垒和工程壁垒,难度依次增加。

配方壁垒主要是各种原辅料的配比,比如原丝制备环节中丙烯腈与溶剂、引发剂的配比等,配方一般可通过购买或挖角技术人员等方式获取,取得后可迅速消化吸收,壁垒突破时间为1~2 年。

工艺壁垒是指在配方的基础上,配合装备、人工进行不断地工艺调整和磨合,最后才能工业 化生产出合格的产品,比如原丝生产过程中的喷丝工艺、蒸汽牵伸工艺等,工艺壁垒突破时间为3~5年。多道生产工艺就组成了全套工程体系,工程体系需要每个生产工艺的协调配合, 工程壁垒突破时间在5年以上。这其中涉及的工艺参数众多,且运行参数随设备、原料和技术手段而变。怎样进行工艺参数的组合才能得到最优性能的碳纤维是一项极富挑战性的课题, 单项参数设置不合理可能造成的缺陷不明显,但多项参数设置待优化,最终得到的碳纤维质量就相差甚远了。

(2)碳纤维装备的国产化设计和制造能力是发展该产业的基础和前提。

设备是技术改良的实现手段,另外工艺参数调试也需要借助设备来实现。现阶段来看,碳纤维相关设备的设计与制造依然是我国发展碳纤维产业的一大重要短板,需要给予高度重视。

一方面,欧美发达国家对一些关键设备(如优质的氧化炉和碳化炉)采取禁运政策,该领域完全依靠国内企业自主摸索;

另一方面,对于一些从国外引进的非禁运通用型生产装备,国内企业基本都是直接使用,缺乏对进口装备的技术参数和性能指标的消化吸收能力,也缺少根据自身技术特点进行二次改造的能力,致使装备与企业自身生产技术的匹配性弱,工艺的稳定性和过程控制的一致性较差,造成最终产品的质量、稳定性以及价格竞争力低下。

(3)规模生产与工艺技术革新是碳纤维降本增效的两大重要举措。

一方面,在生产过程中通过对工艺技术和设备进行不断优化改进以使资源的综合利用率得以有效提高,从而实现生产成本的降低。以原丝为例,在碳纤维成本构成中,原丝占比高达 51%,质量好的原丝投入与碳纤维产出比约为 2.2:1,质量较差的投入产出比约为 2.5:1,使用质量差的原丝必然增加碳纤维的生产成本。

另一方面,原丝及碳纤维生产规模的扩大将降低原料采购成本并摊薄固定资产折旧费用,带动成本下降。随着国产产品质量性能的不断提升以及下游需求的增长,国内碳纤维产能规模将持续扩张,产品成本存在一定的下降空间。

(4)从事碳纤维行业非常考验相关企业的资金实力。

碳纤维属于技术及资金密集型行业。新品的技术开发投入高,加之碳纤维相关生产设备价值高,丙烯腈、油剂等原材料及能源成本开支大,动辄就是几十亿的投资;且考虑到碳纤维研发周期较长,无法快速实现销售, 资金因而无法快速回笼,需要相关企业具备雄厚的资金实力和畅通的融资渠道予以支持。

(5)高端碳纤维应用领域的验证周期长,客户使用粘性高。

高端应用领域相关型号产品研制需经过立项、方案论证、工程研制、设计定型与生产定型等多个阶段,从研制到实现销售的周期较长。尤其是其中复杂而漫长的验证流程大大增加了使用难度,明显抬高了应用壁垒,以航空用碳纤维为例,航空结构通常采用积木式验证方法,从材料到结构逐步验证, 一款新的复材产品进入机型,周期起码为10年。与此同时,在航空航天等军工装备生产过程中,一旦型号确定下来后所有原材料不会轻易更改,否则会触发新一轮应用验证流程,机会成本较高,因此已具备稳定供货资格的企业先发优势极为深厚,细分市场格局相对固化。

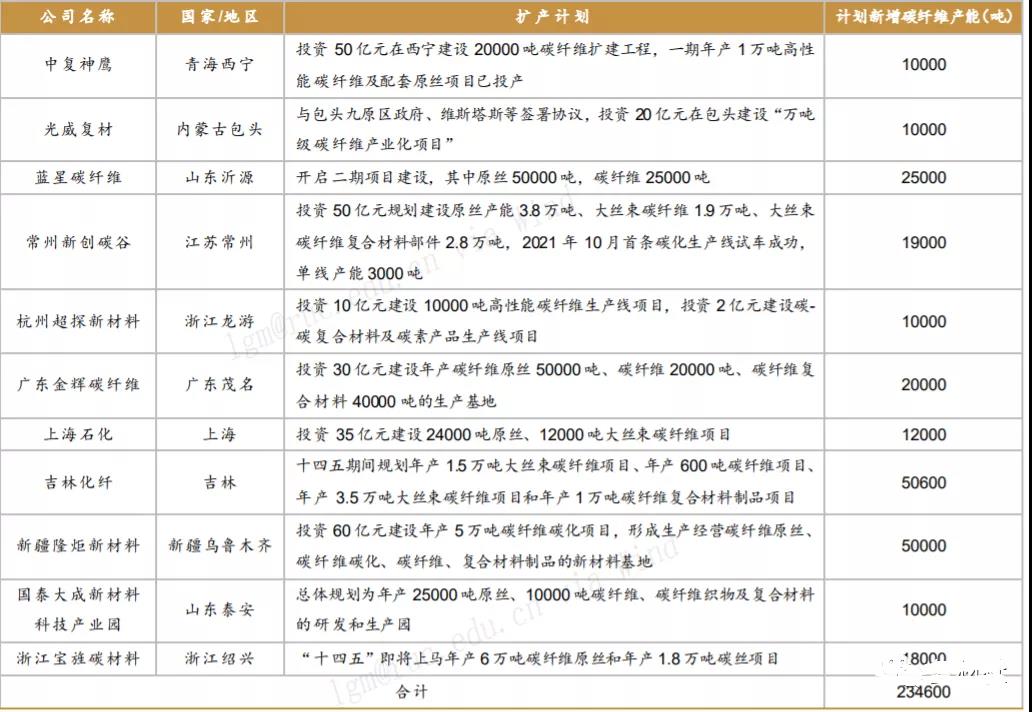

国内碳纤维企业扩产计划统计