发布时间:2022-03-15 浏览人数:人

原定于2021年9月举办的第十七届“中国复材展-JEC”创新产品颁奖仪式,虽然因疫情未能如期举办,但在中外专家评定下,11件创新产品从三大类52件报名产品中脱颖而出,荣获第十七届“中国复材展-JEC”创新产品奖称号。其中,原材料类获奖产品2件、应用类获奖产品7件、技术和设备类2件。

技术与设备类

产品名称:碳纤维复材回收处理系统及再利用解决方案

参展单位:南通复源新材料科技有限公司

合作单位:沃德夫(上海),南京义盛长,麦可门(上海)

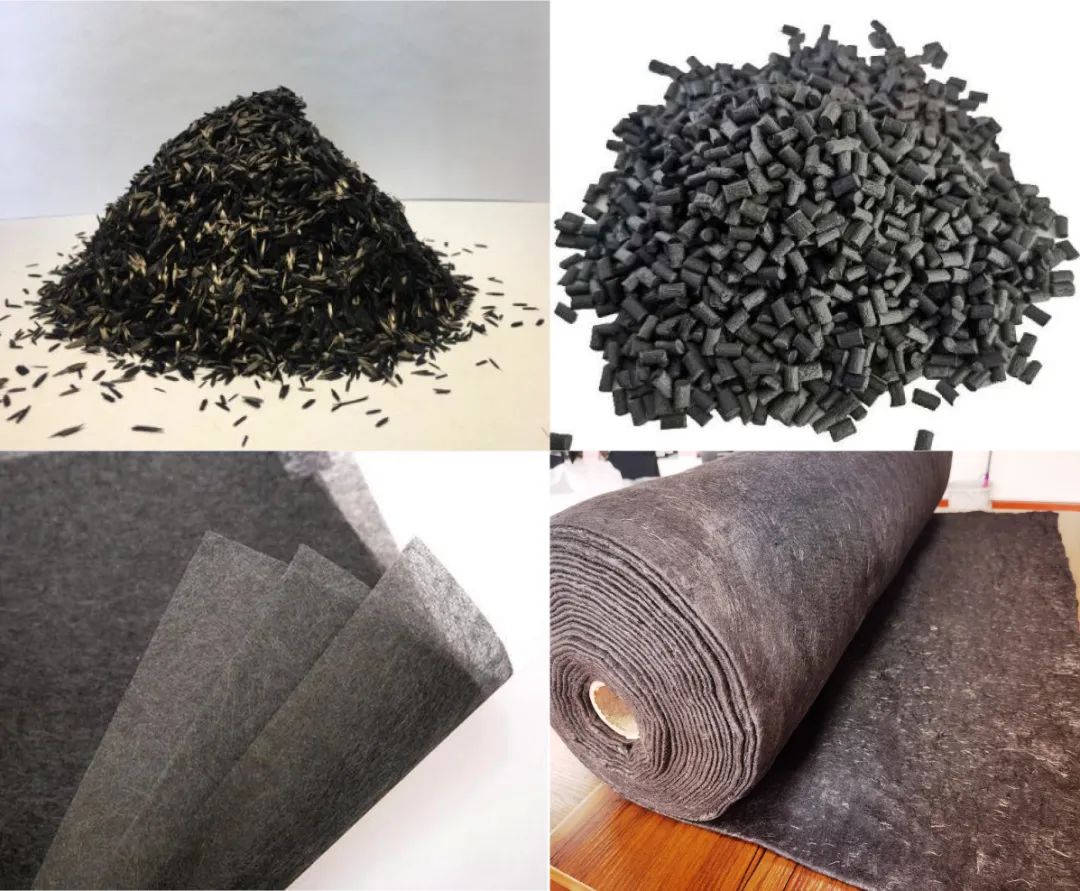

南通复源自主开发了年处理1500吨CFRP废弃物裂解回收生产技术和装备,可自动化连续运行,回收能耗低、再生碳纤维性能保持率高,可处理大尺寸、厚壁、复杂结构、多材料混杂废弃物。已为国内百余家企业回收处理各类CFRP废弃物600吨以上。再利用方面,开发了一系列量产技术和装备,研制生产出两大类低成本再生碳纤维产品:再生碳纤维无纺毡系列和再生短碳纤维颗粒系列产品,均已商业化应用,填补了国内空白。

创新点:

先进的从厚壁废材中提取碳纤维的量产回收处理系统。

非连续再生碳纤维热塑性上浆剂开发及量产技术。

再生碳纤维毡增强热塑性树脂片材制备技术。

玻璃纤维/碳纤维分离技术。

碳纤维复合材料专用破碎设备开发。

该技术装备已经申请专利15项,其中发明专利5项;牵头制定并颁布团体标准3项。截至2021年7月,生产线已完成百吨碳纤维自行车轮圈/三角架、40多万根废钓鱼竿/球杆/球拍、20万件蔚来ES6边角料、沃尔沃极星超跑汽车试验件/边角件、百吨以上压力容器、百吨以上拉挤碳板等CFRP材料的回收,广受好评。

产品名称:Matbook 多级材料数据系统

参展单位:上海波客工业软件有限公司

合作单位:上海波客实业有限公司

Matbook多级材料数据系统是一套由多个应用场景和层级的数据软件组合而成的数据系统,包括材料云平台管理系统、云端数据库、桌面数据软件、嵌入式插件等模块,按照“数据湖-数据后台-数据中台-数据插件-数据终端”的理念开发,形成一套类似“水源-水厂-水龙头”的材料数据加工和管道系统。

国内外第一个按照“数据湖-数据后台-数据中台-数据插件-数据终端”的理念开发,实现“网站前端-桌面端-研发软件端-手机端”四界面数据获取能力、提供数据分级收费下载,是真正的行业共享数据库。不仅是一个软件,而且是一个服务于材料数据产业链的数字化生态系统。以材料数据库为基础,开发复合材料工业软件和云平台,形成复合材料工业云,提供完整的复合材料产品研发云端解决方案(开发中)。

目前,已获得4项软件著作权专利,正在编写和申请多个发明和实用新型专利。于2020年11月中标中车研究院“高速列车复合材料数据库及参数化建模工具”项目;于2021年5月中标上海碳纤维复合材料创新研究院“碳纤维复合材料数据库软件”的项目。

原材料类

产品名称:低介电、高透波聚酰亚胺纤维复合材料

参展单位:江苏先诺新材料科技有限公司

合作单位:北京化工大学

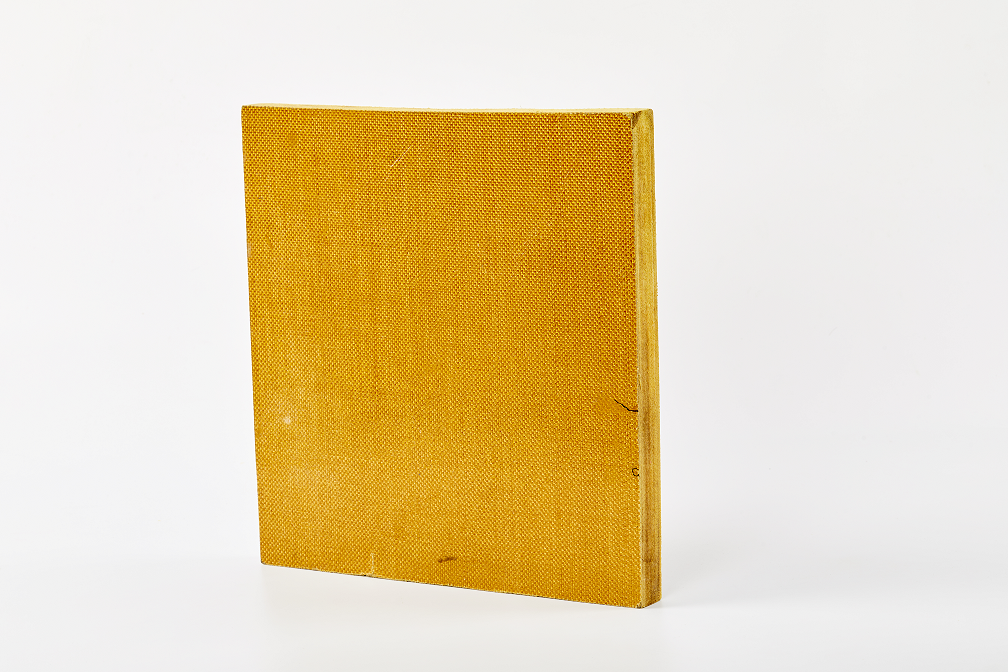

本产品以我国率先实现自主技术突破和工程化的高强高模聚酰亚胺(PI)纤维作为增强体,以环氧、氰酸酯树脂等为基体,充分利用PI纤维轻质高强、低介电、高透波的特点,结合树脂优异的介电性能,使复合材料在具备优异的介电、透波功能的同时,兼具一定的结构承载能力,为新一代结构/透波功能一体化复合材料提供了新的设计和选材思路,在飞机雷达罩、透波蒙皮、低损耗电路基板等方面可发挥重要作用。该产品已申请发明专利2项,其中授权1项。

创新点:

材料创新。首次以PI纤维为增强体,开发新一代结构/透波复合材料。

技术创新。突破界面优化和成型加工技术,解决了预浸料加工的静电、毛丝和复合成型过程中的温度、压力匹配等工艺问题,层间剪切强度达55MPa。

性能提升。介电常数最低可达3.2,介电损耗≤0.01,密度约为1.3g/cm3

目前,已与某设计研究所及其扬州协同创新研究院、某制造技术研究院、某特种结构研究所等单位开展合作,开展其在相关结构/功能一体化部件中的应用验证研究。经用户试用,PI纤维复合材料具有良好的综合性能特点,在航空航天用先进结构功能一体化复合材料领域展现出很好的应用前景。

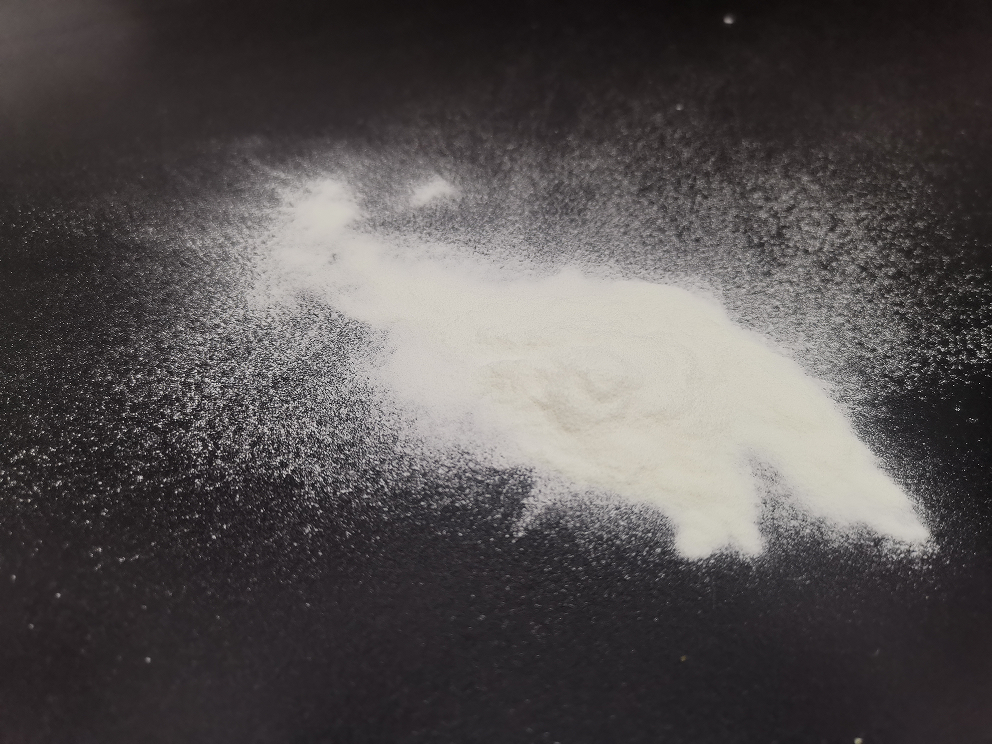

产品名称:易分散、高界面粘接性超高分子量聚乙烯微粉ATT-UHMWPE

参展单位:南京腾逸新材料科技有限公司南京腾逸的超高分子量聚乙烯微粉经过界面改性,其在多种树脂中具有良好的分散性及界面粘接性,大大降低了该材料的应用门槛,获得客户的一致好评。

创新点:

低温等离子界面处理工艺。

该产品具备高极性和界面粘接性,可被各种树脂在熔融状态充分浸润。

彻底解决了分散和粘附问题,可以制备高强度、高模量、高耐磨的工程塑料。

目前,该产品技术已授权相关专利9项,其中发明专利3项,实用新型专利6项。产品已用于航天材料特种耐磨件、太阳能硅片切割生产线的UPE增强聚氨酯基高耐磨线切割导辊、远洋船用聚氨酯基材水润滑轴承、大型煤矿集团POM改性及耐磨尼龙密封件、某石油企业钻井套杆上的橡胶密封轴承,以及矿山筛网、砂浆喷嘴、油封、活塞环、阀门等其他自润滑和高耐磨用途,终端产品提高使用寿命2-5倍,得到用户一致好评。

应用类

产品名称:金属-碳复合材料型线及其绞合缆

参展单位:江苏易鼎复合技术有限公司

合作单位:上海电缆研究所

金属-碳复合材料型线及其绞合缆是江苏易鼎开发的具有预应力的树脂基钢碳复合材料,可用于架空导线加强芯、海缆铠装、接触网导线、预应力拉索、输送带骨架等。通过创新复合材料加强芯结构,改善其适用性、可靠性、耐候性;通过创新制造方法,改善其经济性;采用空间形态等手段强化界面高温特性,对标钢绞线和碳纤维复合芯棒“控长补短”;通过创新产品全过程柔性设计及制造技术,使原材料和制造成本下降40% 以上。该项技术和结构的发明专利已授权,一系列应用产品发明专利已公告。关键技术达到世界领先水平,市场前景广阔。

创新点:

新型结构。经过精确设计,绞合加强芯采用空间连续曲线的型线绞合结构,提高了填充系数。

工艺创新。将预浸料、固化成型、型线绞合工艺巧妙结合,通过对工艺参数的精确控制,实现产品的设计目标。

性能提升。该产品强度是普通钢绞线的2倍,将其25d卷绕,加温200℃,施加50kN径向压力后,强度无损失;模量比普通碳纤维芯提高30%以上;线膨胀系数远低于普通钢芯。

目前,产品和技术处在产业化和推广应用阶段,市场前景广阔。

产品名称:热隔膜预成型大曲率Z型截面复合材料框

参展单位:海鹰空天材料研究院(苏州)有限责任公司

合作单位:航天海鹰(镇江)特种材料有限公司

本项目采用自动铺丝铺放成型与热隔膜预成型相结合,研发出适用于大曲率复合材料框的自动化成型法,解决了不同角度铺层铺丝路径方案设计难题,消除了未固化预浸料叠层转移带来的定位传递不可控因素,实现了大曲率结构Z型双侧翻边的可控热隔膜预成型,属于国内复合材料制造领域的一次技术创新,为类似结构制造成型提供了新的工程化技术实现途径。该产品可减少飞机机体复材结构的装配零件数量,进一步提升结构效率,同时排除人为因素,确保质量可靠性与稳定性,提升民机复材结构的成品率。

主要技术参数:

无损检测:无分层、夹杂、裂纹等缺陷;

外形轮廓度偏差:±0.1mm;

厚度公差:±10%。

目前,已申请1项发明专利。该产品为目前国内首件采用自动铺丝与热隔膜预组合成型技术的大尺寸大曲率Z型截面复合材料框结构,是针对复杂结构复合材料框自动化成型技术的首次工程化应用验证。

产品名称:电动自行车车架

参展单位:恩格尔机械(上海)有限公司,ENGEL Austria

合作单位:V FRAMES,Plastic Innovation,Coleo Design,Institute of Polymer Product Engineering at Johannes Kepler University Linz,Akro-Plastic

该产品是采用流体辅助成型技术(Fluid-melt),采用ENGEL 1700 duo 注塑机开发的全球首款具有封闭管状几何结构、集成电池舱和电机支架的热塑性复合电动自行车车架,一次注射成型,已实现批量生产。

与金属车架相比,生产周期从2-3天大幅缩短到110秒,交货周期大大缩短,按需生产成为可能。注塑框架无需焊接,设计自由度更高。在全自动化的生产制造过程中,可轻松完成功能集成以及电子和设计薄膜的集成。热塑性复合材料车架完全可回收,可重复用于其他自行车车架。生产所需的能耗比铝低50%以上。

目前,该产品处于批量化生产规模。Buddy Electric公司等客户表示,这款V型车架100%可回收,有效降低50%碳排放,是一项真正环境友好的生产技术。

产品名称:抗高风速12米屋顶格构通信塔

参展单位:哈尔滨玻璃钢研究院有限公司

屋顶格构通信塔是哈玻院以ANSI/TIA-222-G规范为依据,自主设计的全复合材料三角形格构形式。塔高12米,设计风速300KPH,工作风速83KPH,结构等级Ⅱ,变形扭转及偏转角1°,设计使用年限30年,总重量970kg。可挂载6个GSM天线(长度2500mm)+3MW(直径0.66M)@TOP,12个RRU@TOP-3m。

具有重量轻、交通运输与安装成本低、安全、维护成本低、透波性能优异、非导电体等特点,技术成熟度达到9级,投入批量生产。已通过SGS第三方材料性能测试,并获得ROHS环保认证。

目前,该产品相关技术已申请专利9项,其中已授权5项。已形成格构塔、抱杆塔等6大类13个系列产品,在哈尔滨、牡丹江、内蒙古等地试装得到用户的认可。已交付产品2批次,在内蒙古乌兰察布市和华为技术有限公司松山湖基地安装。华为技术有限公司贵州硬装基地项目已经落实,即将签订合同。

产品名称:Sinoma 85.8陆上全玻纤大叶片

参展单位:中材科技风电叶片股份有限公司

Sinoma85.8叶片匹配5.x~6.x MW陆上机组平台,适用于S类风区、6.x MW系列陆上风力发电机组。是完全自主设计开发的全玻纤陆上大叶片,采用了拉挤玻板,设计年平均风速为8m/s,覆盖Ⅱ~Ⅲ类风区。叶片长度85.8m,最大弦长4.88m,节圆直径3.2m,投影面积235m2,叶片重量25t,设计寿命20年。

创新点:

采用叶片族设计理念,选用玻璃纤维环氧树脂材料体系、蛋壳式单层蒙皮设计结构型式、玻纤拉挤板大梁。

基于低空气密度及复杂环境,针对风场运行特点,采用先进防腐与避雷技术,提升叶片适应性。

主梁采用拉挤工艺,叶片采用自动化一体灌注工艺,叶根采用环向铺布方式,提升了大叶片生产效率。

取得CGC型式认证。

目前,该型号叶片已挂机。该产品的推出,将以创新产品和技术促使陆上风电度电成本合理持续下降,有力推动中国风电平价上网的发展。

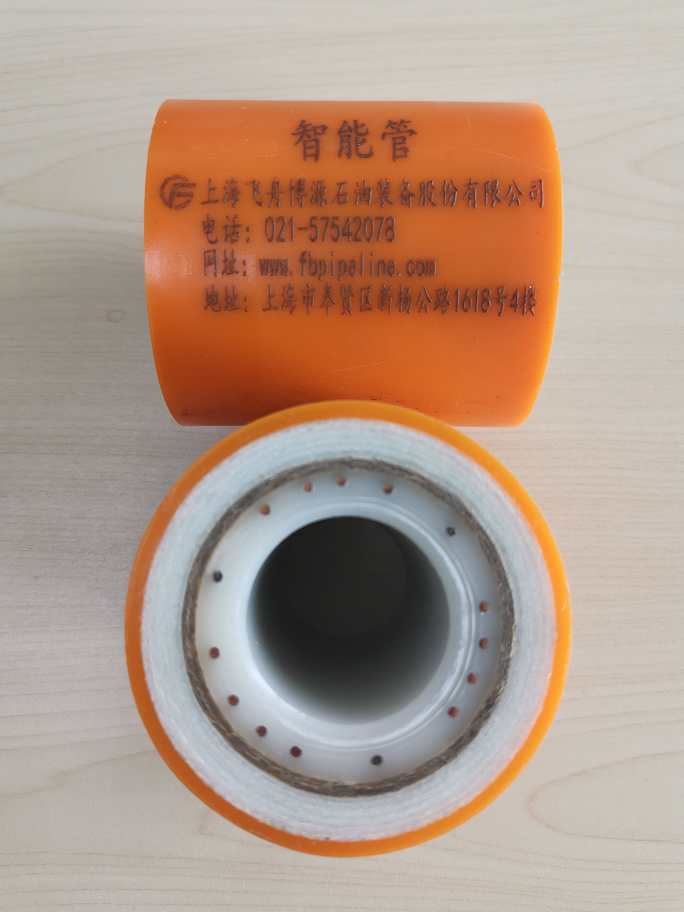

产品名称:智能非金属复合连续管

参展单位:上海飞舟博源石油装备股份有限公司

智能非金属复合连续管是由上海飞舟博源石油装备股份有限公司率先在国内研发出的一种新型的智能复合连续管,可应用于油田无杆采油、气井排水采气、油井分层注水、电加热油液管输送等多种用途。

采用独有的纤维全浸润技术和纤维层热熔合技术,将热塑性塑料、热塑性塑料浸润纤维及相关功能线缆有机熔合成为一个整体。管体主要由智能内衬层、纤维增强层和外保护层构成。本产品生产工艺成熟,生产线全程采用智能化数字化操控流程,对环境友好。

创新点:

热塑性树脂预浸纤维料制备技术,大大提高浸润效果和生产效率,是重要核心技术之一。

预浸料缠绕或编织结构层的热熔合技术,使飞舟博源成为国内首家研制出全热塑纤维增强管的企业。

采用智能层加工技术生产电缆或光缆,延伸率可达10~40%。

飞舟博源拥有完全自主知识产权,已获得10余项发明专利和20余项实用新型专利。该项目设计产能20万米,2020年产量及供货量分别达到了6万米和4.2万米,实现销售额近2000万元。已成功应用于长庆油田、华北油田、大庆油田等国内主要油气产区,获得了用户的一致好评。

产品名称:国产双人雪车

参展单位:航天材料及工艺研究所

合作单位:中国航天空气动力技术研究院

北京化工大学

雪车项目是速度最快且观赏性极强的冬季项目之一,在科技部“科技冬奥”项目和国家体育总局冬季运动管理中心的大力支持下,航天材料及工艺研究所牵头成立专项攻关团队,通过多单位通力协作、多学科交叉融合、产业链上下游协同攻关,创新研发了我国首辆国产双人雪车,填补了国内多项空白,风阻系数较国际同类产品降低5%以上,装备可靠性和操控性有效提升,满足了国家雪车队对装备低风阻、高可靠、个性化定制和自主可控需求。

创新点:

低风阻高可靠外形结构一体化设计技术。采用舵面车身流线型融合设计、针对性的外形优化,雪车产品风阻系数比国际同类产品降低8%,满足强度、变形要求。

碳纤维复合材料冲击后压缩强度≥300MPa。采用国产T800级碳纤维和高强玻纤混杂,匹配多级增韧高性能树脂,实现复合材料高性能和高抗冲击,比国际手糊工艺碳纤维材料强度提升一倍以上。

复杂翼身融合结构高质量整体成型技术。通过组合模具设计、预浸料-热压罐铺层工艺优化,实现了雪车复杂翼身融合结构的高质量整体成型,提高了装备可靠性。

零部件个性化定制技术。基于运动员身体特征3D打印推手、拉环等雪车零部件,有效提升装备的操控性。

目前,该产品相关技术已申请专利5项,在编专利4项;已正式交付4台(双人2台、四人2台)雪车给中国国家雪车队。