发布时间:2022-03-28 浏览人数:人

2021年,航空制造技术在民机领域的复合材料构件方面取得重要的进展:制造工艺与应用持续向高速化、自动化、大型化、绿色化发展,并针对热塑性复合材料制造工艺开展了大量研究与应用试验。此外,随着新一代网络与通信技术的快速发展,各国积极探索面向工业4.0的先进网络部署与应用途径,为航空制造业的高可靠无线互联、实时监控、远程协同等赋予无限可能。

复合材料制造工艺与应用向高精度、绿色化拓展

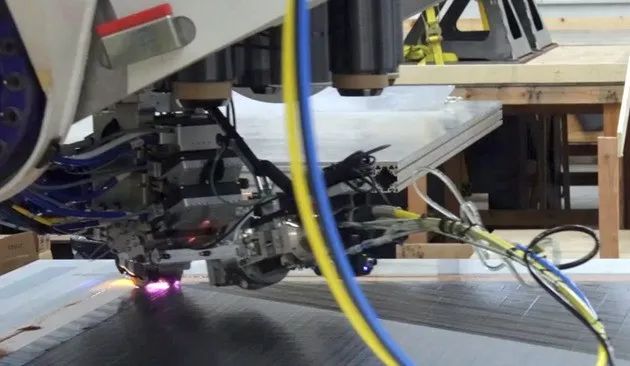

1、El与Victrex公司合作实现航空结构热塑性复合材料高速自动铺放

2021年1月,美国电冲击公司(EI)与高性能聚合物解决方案提供商Victrex合作实现了更高速率的热塑性复合材料自动铺放方法,有望用于生产航空大型热塑性复合材料结构部件。使用可变光斑尺寸(VSS)激光加热增强的自动纤维铺放工艺,并结合VICTREX LMPAEK材料的优异特性,电冲击公司能够将热塑性单向胶带的铺放速度提高到约101.6米/分钟。经生产试验,证明了新工艺和材料可在生产无孔隙的层压板方面表现出最佳性能,特别是纤维在树脂中的尺寸和均匀分布性,可在层叠后无需任何其他处理步骤的情况下生产出高质量部件。

2、GKN公司利用多模态机器人系统显著提高复合材料部件无损检测效率

2021年6月,GKN公司在其位于德国慕尼黑生产复合飞机部件的工厂中引入奥地利FILL公司的柔性、动态ACCUBOT多模态机器人系统,显著提高了无损检测的效率和可靠性。ACCUBOT解决方案采用两个在直线轴上平行运行的关节型机器人,利用自动更换工具技术,可以在一次装夹下用不同的方法进行检测。系统可集成X射线、断层扫描、热成像和非接触几何测量等手段。此外,带有附加旋转轴的工具能够在狭小的、高度扭曲的区域进行穿透检测。ACCUBOT系统的引入可以使几何检查时间从11小时减少到0.5小时。

3、英国国家复合材料中心推出用于大型复杂部件的新型AFP/ATL单元

2021年5月,英国国家复合材料中心推出与电冲击公司合作研发的新型自动纤维铺放/自动胶带铺设(AFP/ATL)单元。该单元的AFP加工头可以使用8个12.7毫米宽的丝束和红外加热器或humm3闪光技术制造热固性复合材料;ATL加工头可以放置75/200/300毫米宽的胶带。垂直/水平旋转器允许使用复杂的模具来创建几何形状,例如凸/凹面板、大直径管道、梁或桶/塔结构,制造直径达4.6米,长度达7米。此外,还允许进行较小规模的材料测试或原型试验分析,以降低风险并在大规模项目实施之前积累知识,为飞机和发动机结构的开发应用提供了途径。

4、荷兰航空航天中心试制世界最大热塑性复合材料飞机机身结构件

2021年6月,荷兰航空航天中心联合团队应用新材料尝试制造了长8.5米,直径4米的单体飞机下机身部件,成为世界上已知的最大的单体热塑性材料成型件,该结构件也是“洁净天空”2 STUNNING项目的最新成果。项目联合团队应用了荷兰航空航天中心最先进的自动纤维铺设技术,下半部分原位固化,上半部分通过热压罐固化,充分验证了热塑性材料和自动纤维铺设技术对制造飞机蒙皮、加强筋/底梁/机舱/舱门等结构件方面的通用性,显著推进“洁净天空”2项目进展。

5、欧盟“洁净天空”2计划开发支线飞机全尺寸碳纤维压力隔框演示件

2021年11月,欧盟“洁净天空”2计划的全尺寸创新压力隔框(FUSINBUL)项目完成了两台 3.5 米全尺寸压力隔框演示件的开发工作,将用于全桶测试和认证。该项目由欧盟“地平线2020”计划资助,旨在开发和验证两种先进的制造工艺,以显著降低支线飞机复合材料压力隔框的整体生产成本和时间。FUSINBUL团队表示,隔框使用碳纤维增强塑料(CFRP)和先进叠层技术制造,目的是提高隔框的批量生产能力。目前已应用的工艺包括环氧树脂CFRP预浸料使用共胶接工艺、使用非热压罐液体树脂灌注CFRP干纤维后铆接。